一个完美密封的电子封装器件可在数十年内持续发挥预定功能,不出现性能中断、错误或显著下降。然而,设计与现场工程师需采用正确的材料、密封剂、工具设备及工艺步骤,才能为新一代半导体驱动型电子封装实现这种高性能水平。优质密封封装所带来的信心,终将推动开发出功能更强大的芯片。(更多电子陶瓷精彩内容敬请关注7月3日艾邦第四届多层陶瓷(LTCC/HTCC/MLCC)产业论坛)

气密封装是半导体芯片封装的关键工艺。此处的"气密"指完全防泄漏的密封。半导体芯片经历晶圆切割成独立芯片,最终装入分立式封装的多道工序。这些芯片通过贴装环氧树脂或共晶焊料牢固固定在焊盘上,再通过极细导线与陶瓷封装焊盘实现电气连接。

陶瓷封装——实质是"芯片载体"——通常为多层结构,陶瓷体内含电气穿通孔。这些层内连接至封装底部或侧边,以便与其他电气元件共同安装到印刷电路板上。可用的芯片封装类型包括带引线芯片载体(LCC)、陶瓷四边扁平封装(CQFP)、四边扁平封装(QFP)等多种。

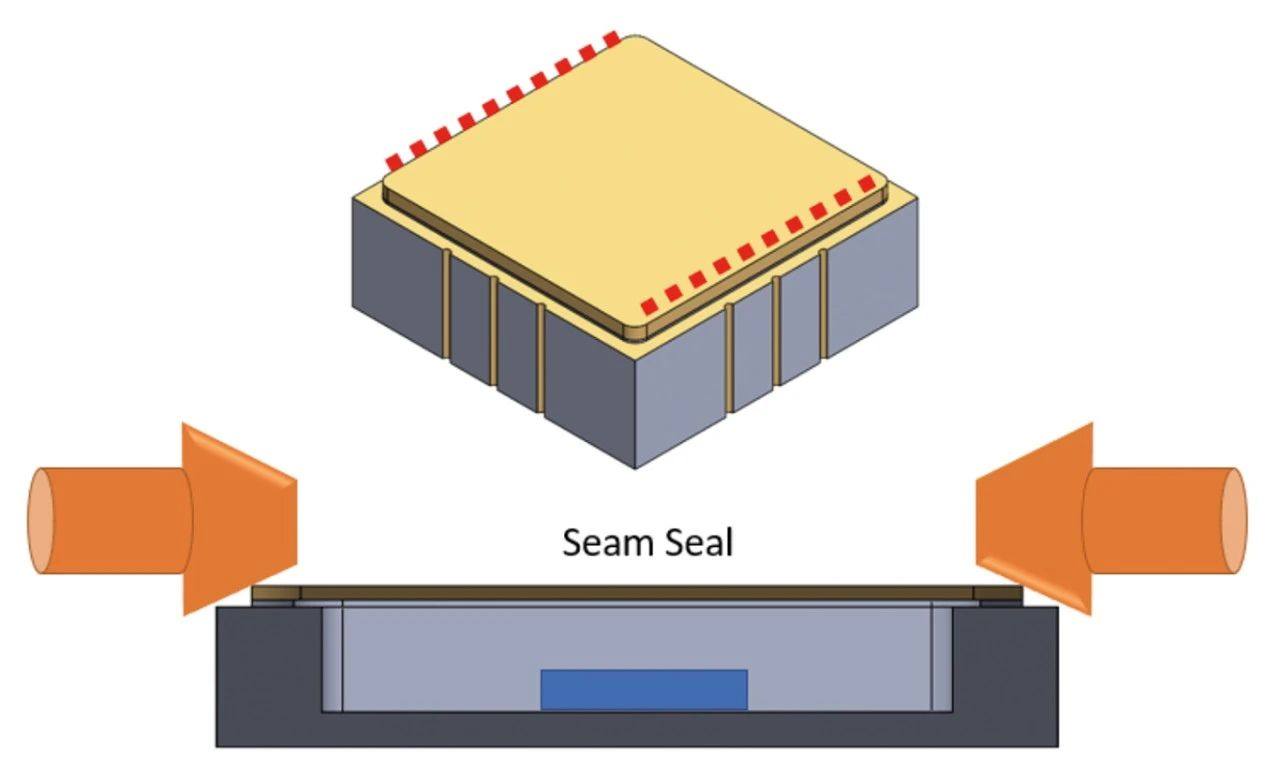

▲ 陶瓷封装通过平行电极缝焊熔融封盖实现密封

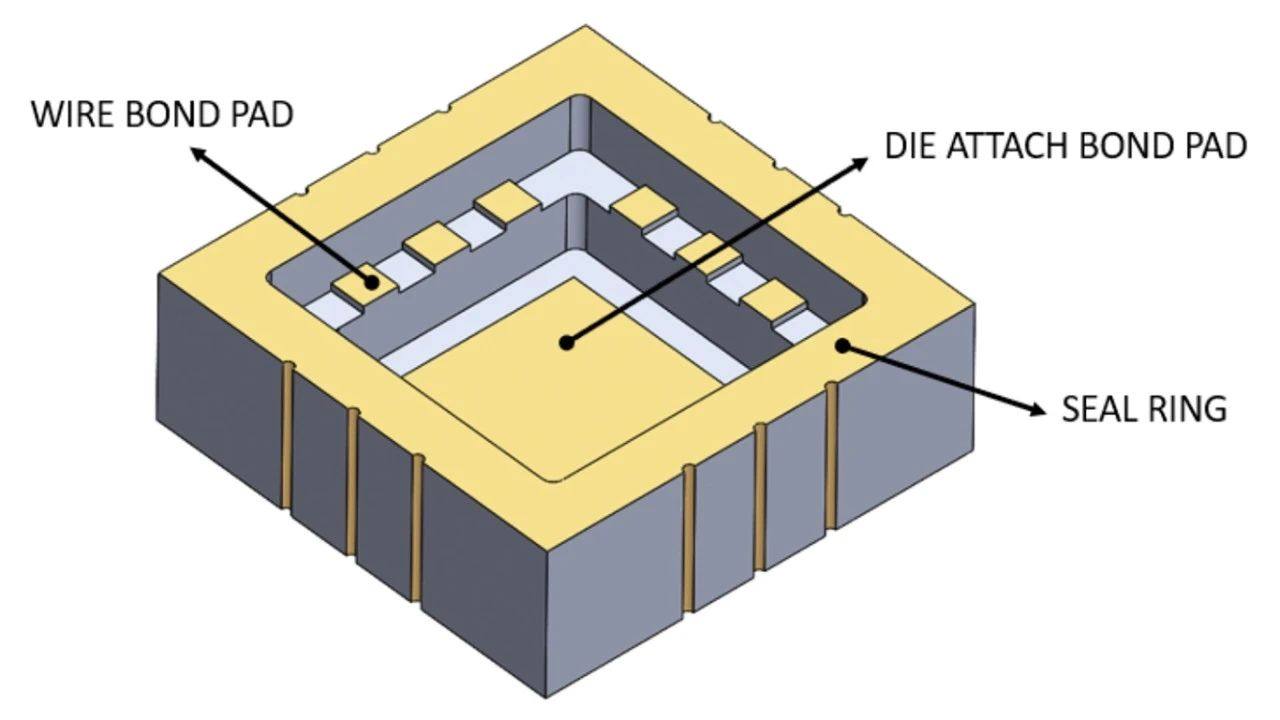

▲带密封环、键合丝与芯片焊盘的陶瓷封装

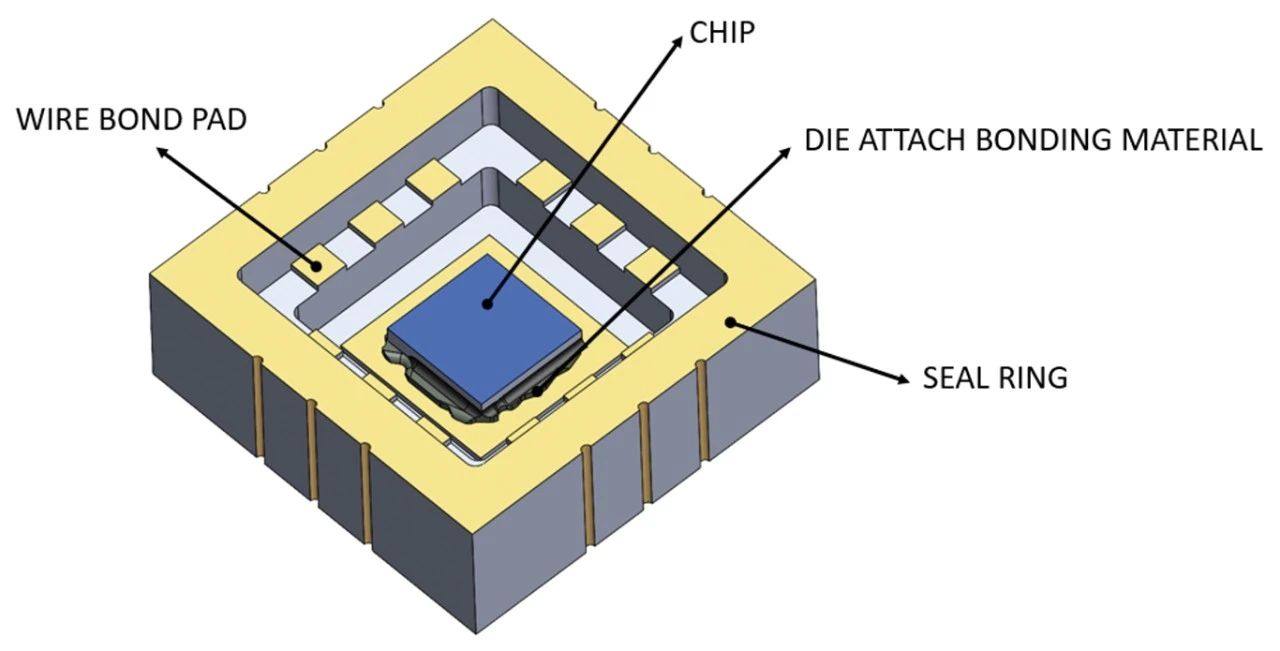

▲ 贴装芯片的陶瓷封装

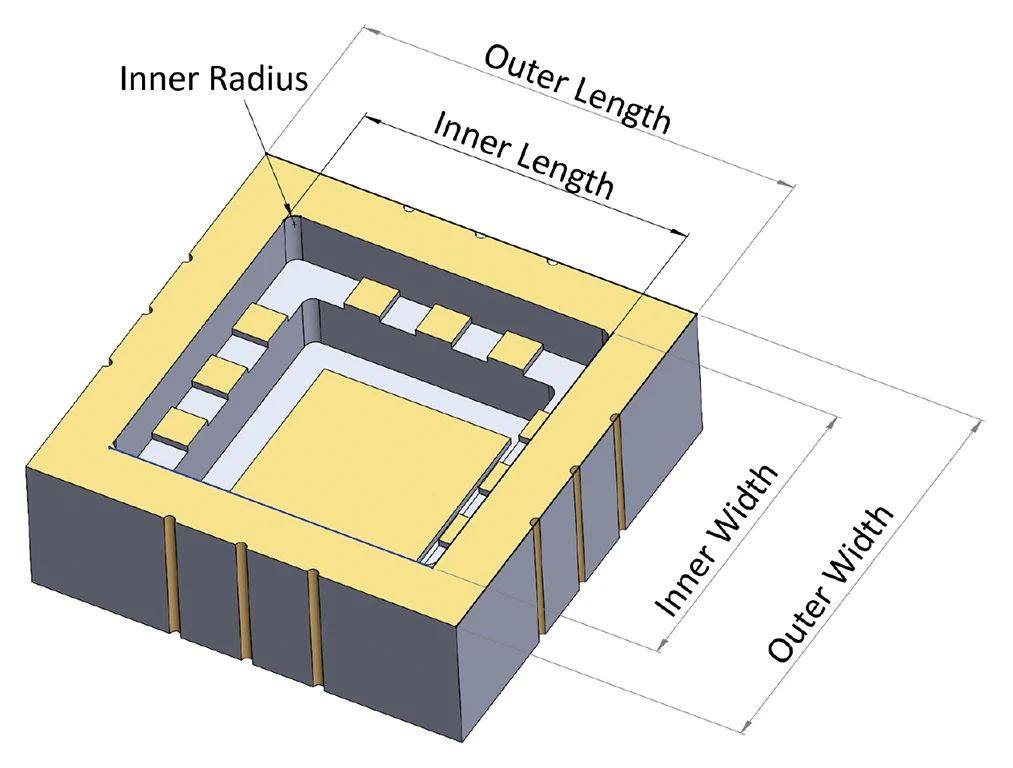

▲ 含密封环尺寸的陶瓷封装

内含芯片和键合丝的陶瓷封装必须进行气密性密封,以防止湿气或松散颗粒等污染物侵入。气密封装工艺直接决定了组装器件的运行可靠性。下图展示了半导体芯片及其数百根超细键合丝(直径最小达0.0007英寸/17.78微米),芯片尺寸从数毫米到数十毫米不等,键合丝数量随芯片尺寸增加而增多。

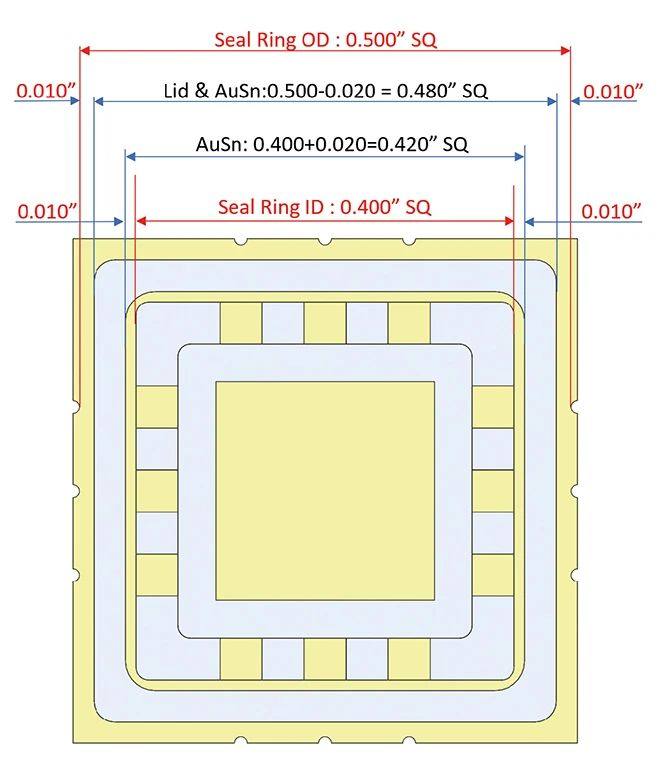

▲ 封装盖板与焊料设计准则

▲ 金锡相图

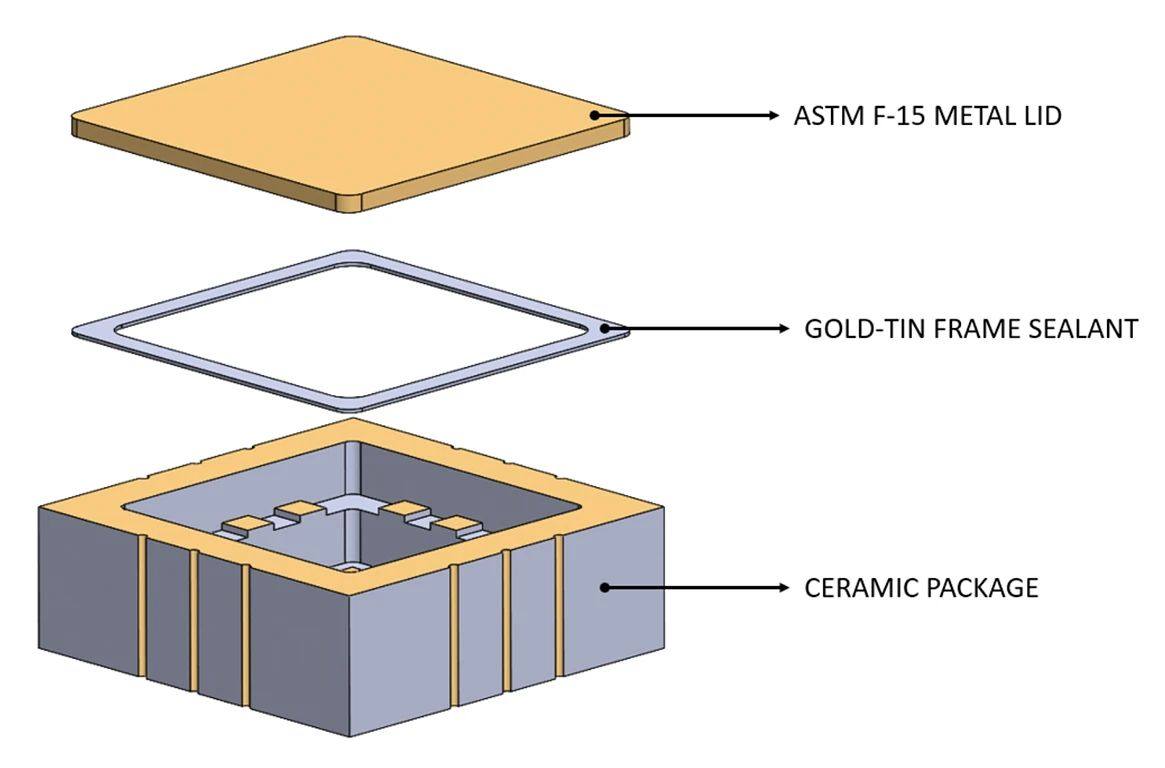

▲陶瓷封装、焊料框架与镀金属盖板的分解视图

分立芯片中的微机电系统(MEMS)含有肉眼不可见的超精密齿轮、钟表机构及运动执行器。任何沉积颗粒都可能干扰其性能。同样,高密度键合丝之间若存在导电颗粒或湿气,也将导致故障。这进一步凸显了封装组件气密性的重要性。

在聚焦密封工艺前,需了解材料特性、局限性、设计准则、存储及处理流程。

▲ 镍金四层顺序电镀截面图

例如,陶瓷封装类型有以下几种:

- 表面贴装陶瓷封装

- 陶瓷针栅阵列封装

- 陶瓷四边扁平封装

- 陶瓷混合封装

- 光纤通信封装

- 粘接材料或焊料

- 待封装元件:芯片、贴装材料、键合丝等

根据气密性要求等级,封装采用一种或两种密封工艺:金属盖板缝焊或镀金属盖板钎焊。

▲镍迁移过程示意图

▲ 框架盖板组装结构

▲四角点焊位置示意

金属盖板缝焊

该可靠工艺通过一对圆形电极沿盖板边缘移动,熔化并熔合至封装密封环区域。适用场景包括:

- 半导体芯片不耐受高热(缝焊提供局部边缘加热)

- 用户无回流焊炉设备

-

射频应用(RF封装)且气密性要求较低

镀金属盖板钎焊

此工艺同样可实现高可靠性气密封装,并通过多道密封后测试验证有效性。

所有封装类型均涉及芯片焊盘、键合焊盘和密封环等通用要素。图3展示了陶瓷封装的关键结构特征。

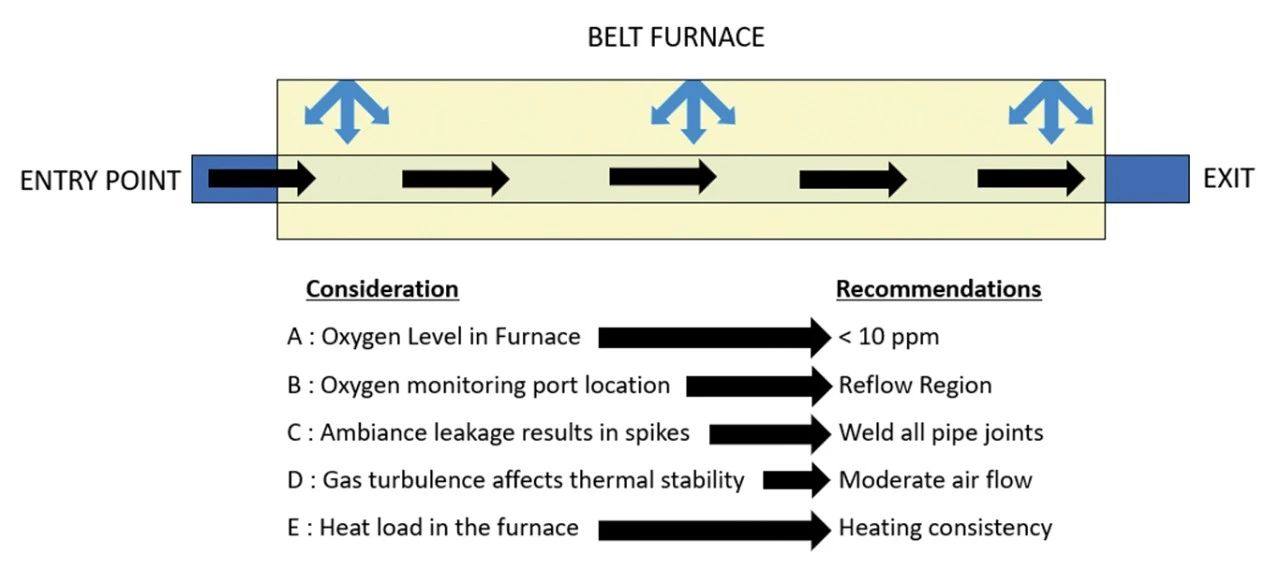

▲ 带式炉气密封装关键参数控制与建议

芯片贴装焊盘

半导体芯片通过共晶焊料合金或环氧树脂固定于此区域。环氧贴装胶通常含树脂和固化剂,需充分混合后涂覆于焊盘。芯片加压贴装以启动润湿并排除粘接材料中残留气体,随后高温固化。此过程需精准控制,防止变形。

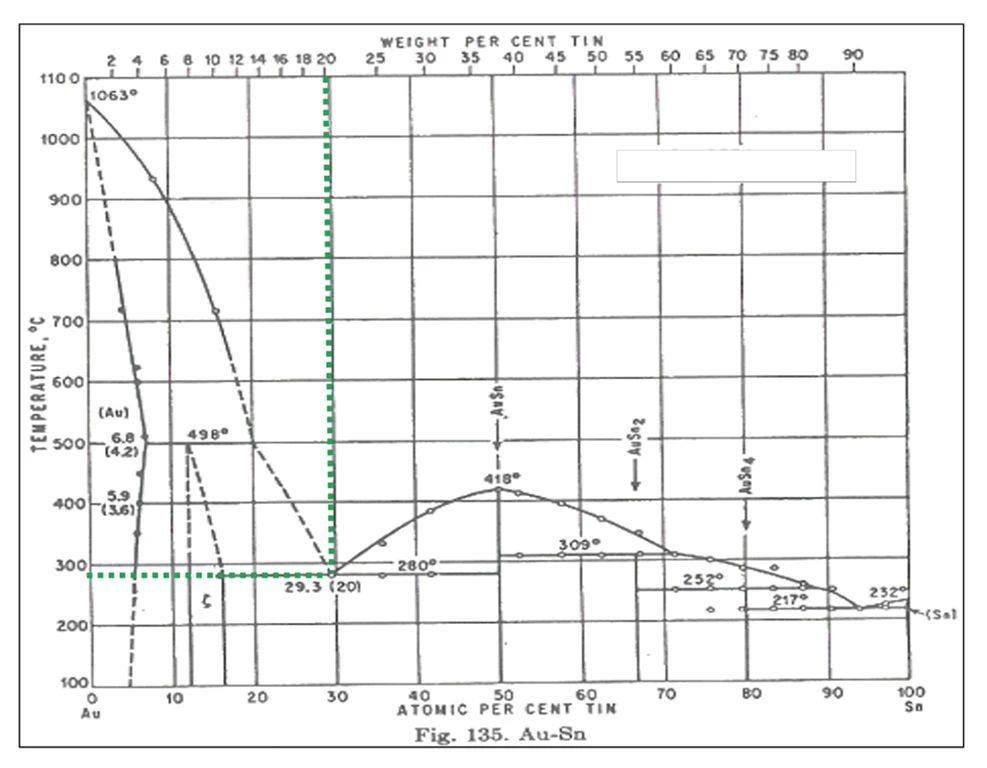

88Au12Ge和80Au20Sn可作为共晶焊接材料,熔点分别为361°C和280°C(实际设定温度需考虑工装的热损耗)。二者均为纯合金,不含粘合剂。

材料选择需考虑芯片与接触材料的热膨胀系数(CTE),并严格界定熔融与固化温度条件。

▲ 真空炉内腔示意图

芯片贴装后密封条件

需验证焊接可靠性并排除残留气体。供应商应提供除有机物/粘合剂的固化指导。否则钎焊过程中可能释放氢饱和烃或湿气,残留气体会损害器件电气性能与寿命。

实现无空隙粘接需精密控制贴装工艺。后密封验证成本高且结果易失真,必须严格管理存储条件、有效期、混合比例、使用时长及单班用量,并防范环境湿气侵入。

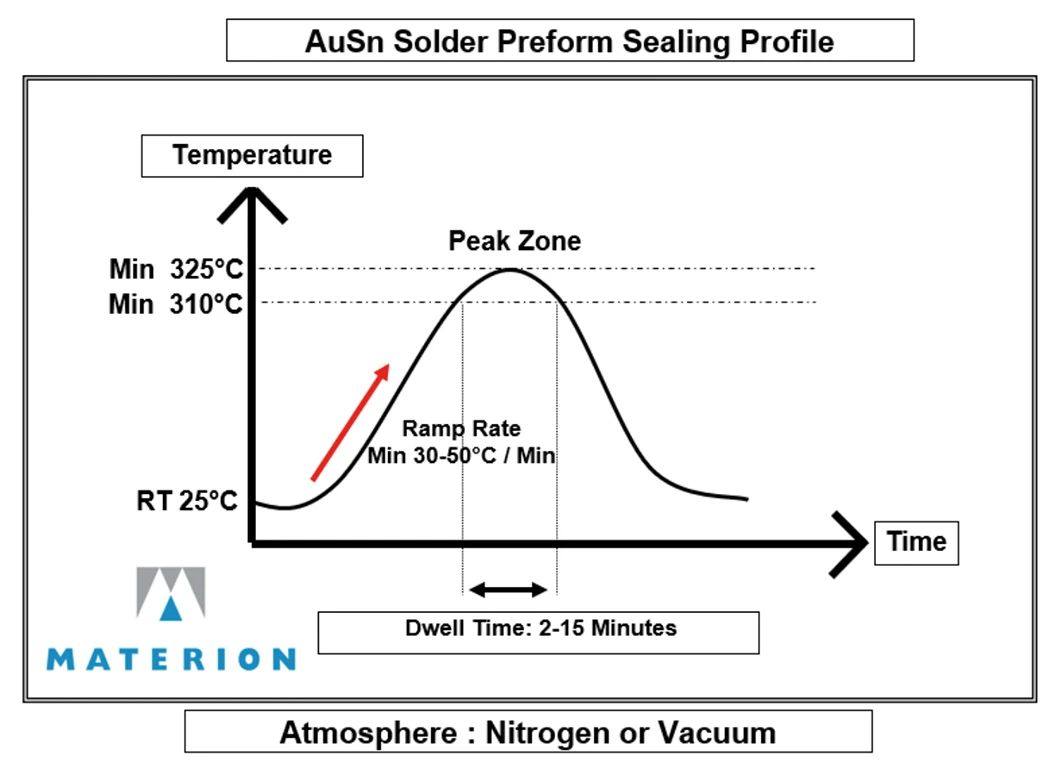

▲ 金锡回流曲线

高效气密封装分步指南,成功密封取决于以下要素:

- 封装密封环设计准则

- 密封剂与盖板材料选择

- 密封方法与工艺控制

- 气密封装后测试与故障排除

- 新一代封装材料选择

- 密封环设计准则

封装体密封环设计指南:

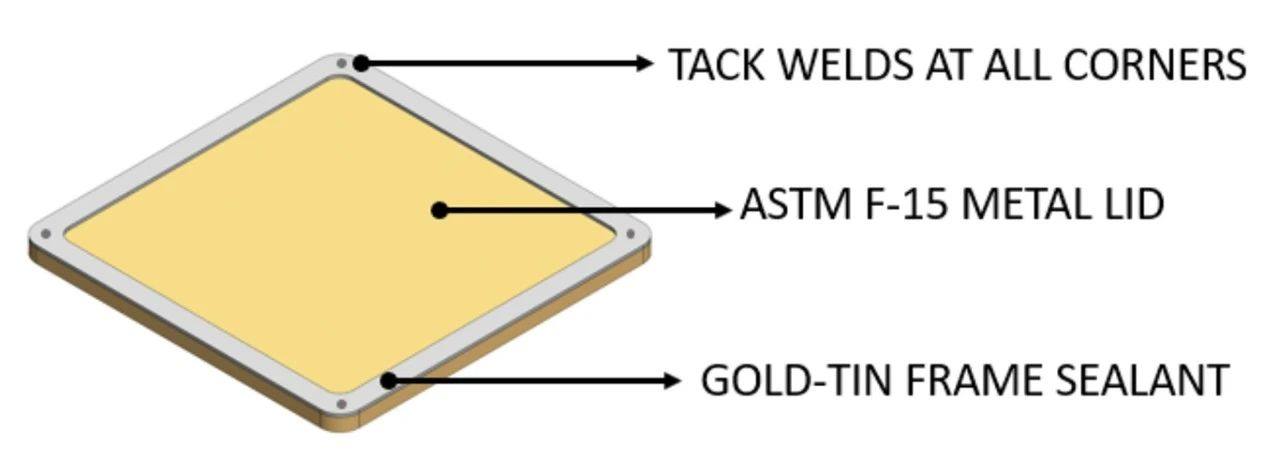

设计时需考虑气密封装盖板 及其焊料的尺寸。外密封环、金属盖板 (metal lid) 和金锡焊料框架 是关键的设计要素。

盖板尺寸: 若封装体密封环的外部长宽为 0.500 英寸见方,则盖板尺寸应为 0.500 英寸 - 0.010 英寸 - 0.010 英寸 = 0.480 英寸见方。

金锡焊料内尺寸: 接下来需确定金锡焊料的内部尺寸。为此,必须同时考虑密封环的内、外尺寸。若密封环内部尺寸为 0.400 英寸见方,则金锡焊料的内部尺寸应为 0.400 英寸 + 0.010 英寸 + 0.010 英寸 = 0.420 英寸见方。

内外半径对于整体设计、焊料厚度 和盖板厚度也是设计要点, 0.010 英寸间隙取决于密封环区域的可用空间 ,对于外部间隙 (outer gap),此值可低至 0.002 英寸。若密封环本身较窄,内部密封环区域的间隙值也可接近此低值 (0.002 英寸)。

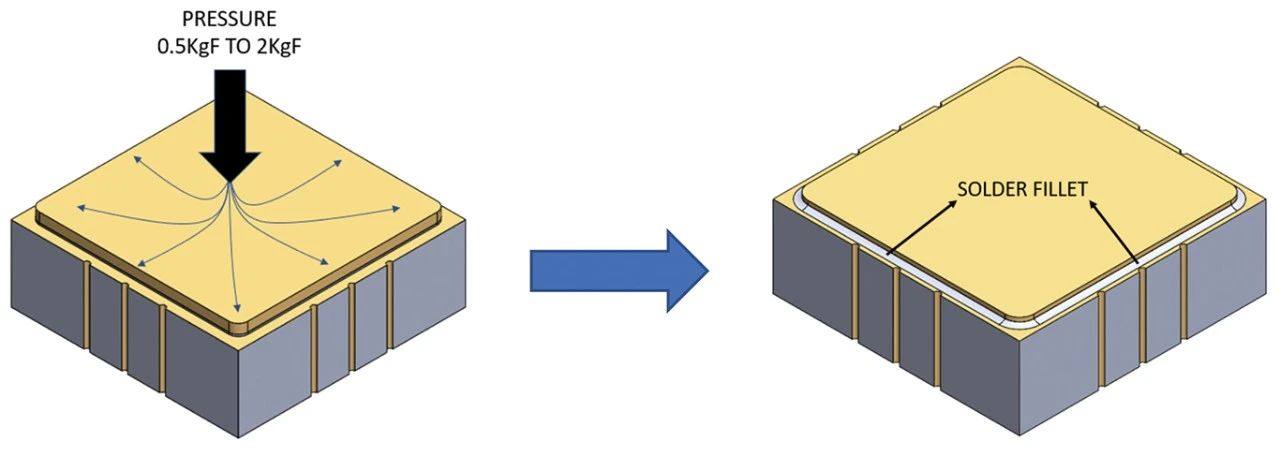

▲ 左图:施加压力后的组装。右图:采用焊锡圆角进行后密封。

密封剂材料选择

适用于防漏气密接头的焊料合金和共晶焊料有多种选择。金锡合金(Au80Sn20)被证明在金属盖板与陶瓷/金属封装体的键合中表现尤为出色。该合金熔点为280°C,在温度循环测试中展现出优异的可靠性。

表中提到,这种80%金/20%锡焊料的生产过程中必须确保高纯度,以及成分比例在其标称重量百分比范围内,以实现良好的连接性能。

- 金锡纯度:降低导热性。

- 金锡污染:氧化物、有机物。

- 金锡界面接触面积。

盖板材料选择

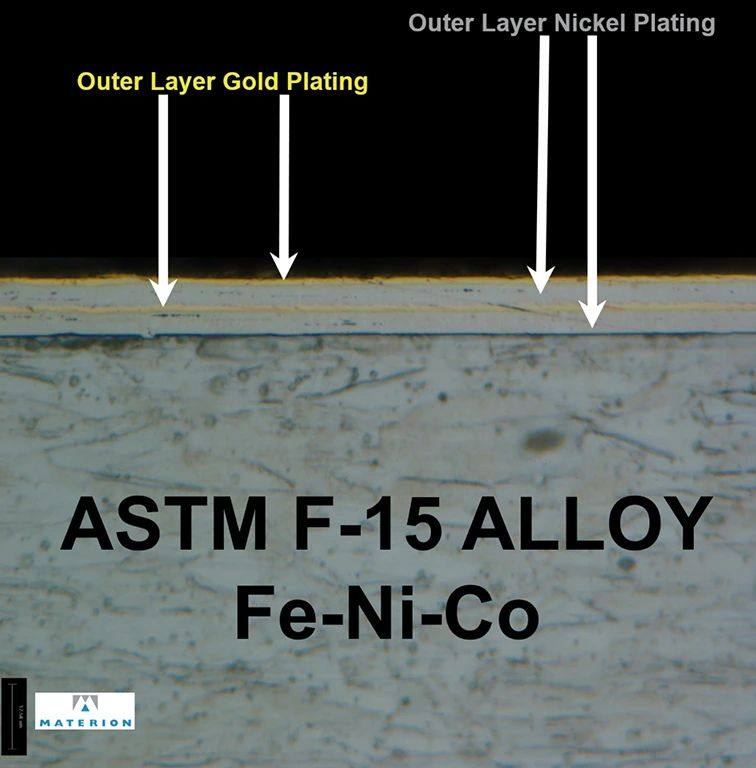

金属封盖通常使用由铁、镍和钴组成的合金,亦称为ASTM F-15材料。为了让金锡焊料与封装良好连接,封盖必须经过妥善处理。如果封盖铁(Fe)含量超过50%,则可能随着时间氧化。裸露封盖无法实现金锡焊料润湿,因此可靠的金镀层显得至关重要。

封盖通过电镀方式先镀100到350微英寸厚的镍层,随后镀约50微英寸厚的金层。针对高可靠性应用,会额外镀更多的镍和金,但总镍层厚度不得超过450微英寸,金镀层的厚度至少需达到50微英寸。这种设计旨在避免边缘形成过厚的堆积,以确保气密焊接质量。

镀层的有效性

电镀过程极其关键。例如应避免镀层边缘的堆积。同时必须维护电镀溶液和化学成分的稳定性。需要指出的是,这种镀层并非为了美观,而是专门为高质量的气密封装设计的,同时需要良好的焊接性。电镀维护不善可能导致气体被困在镀层中。

后电镀测试可用于验证镀层质量,特别是测定镀层中氢含量。为了预防问题,应定期进行电镀槽维护和镀液的化学成分检测。完成电镀后,通常也会进行最后阶段低温退火处理(温度在120℃到150℃之间,持续8至12小时)。

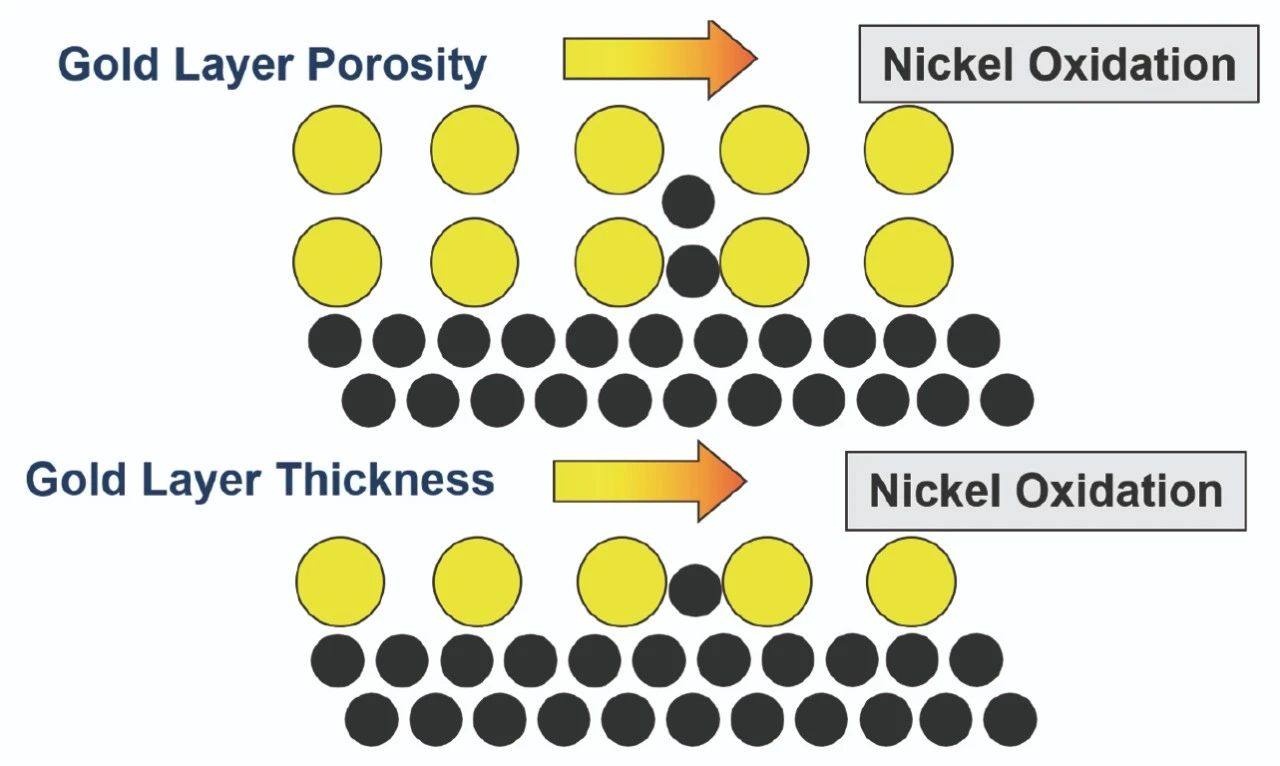

注意,长期高温退火可能导致镍层向金层迁移,从而干扰焊锡的润湿性。金锡合金焊料无法与镍润湿。如果镀层过薄或表面孔隙率较高,则更容易导致镍迁移现象。

密封方法与工艺控制

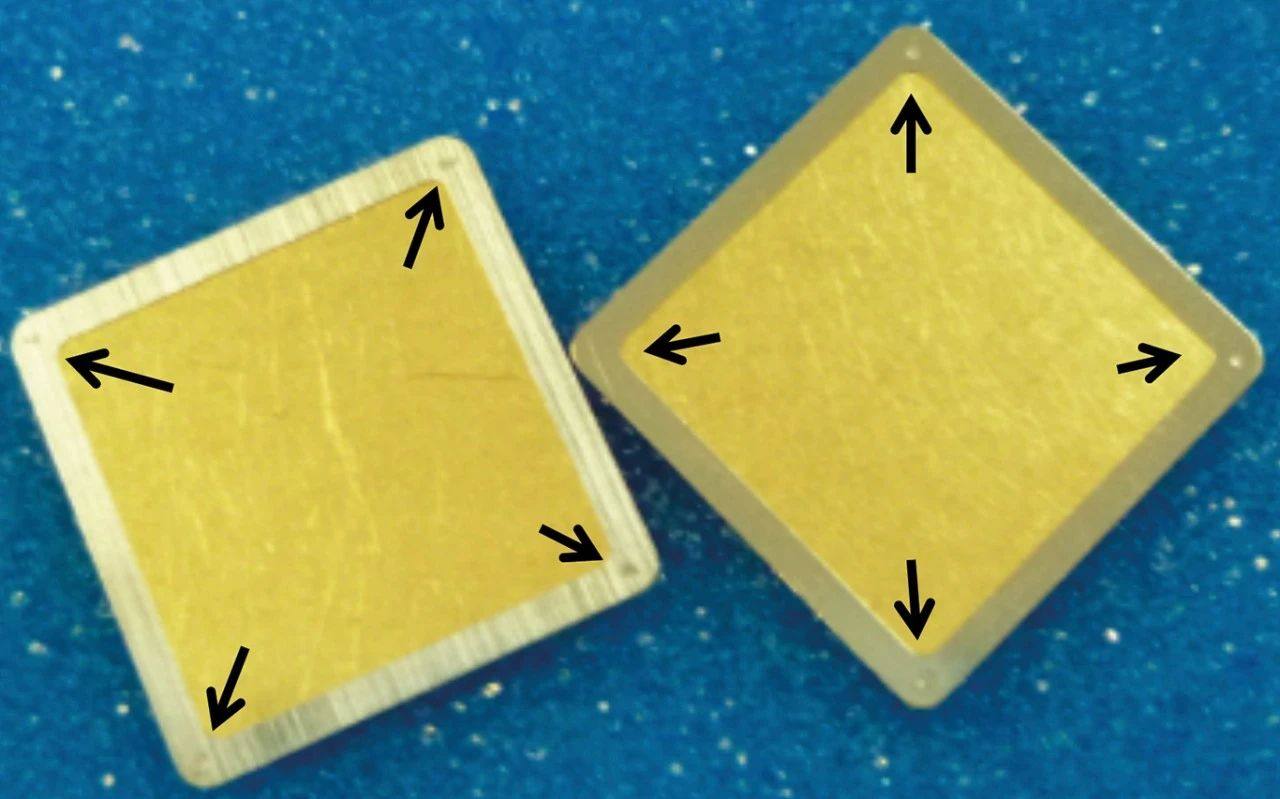

定位焊或点焊:在最终密封之前,必须通过定位焊或点焊将金锡合金焊料固定到镀有镍金的盖子上。这对于避免错位和其他可能影响气密封装质量的缺陷至关重要。同时,这种工艺也为用户带来便利,使其可以首先将框架和封盖作为一个组件进行组装,再进入最后密封步骤。定位焊需要将少量的金锡共晶焊料熔化并固定在盖子的四个角上。

回流设备和工艺控制:在封装之前,必须选择合适的回流焊设备。金锡合金或其他焊料的气密密封需要在惰性环境中进行,否则氧化可能影响密封的完整性。如果使用带式炉(belt furnace),必须对维护和密封曲线进行良好监控。回流炉内的氧气含量需实时监测和控制。选择真空回流炉可进一步去除不必要的气体。无论选择何种设备,其性能最终将决定气密封装的质量。

金锡合金密封曲线:以下是金锡合金密封曲线的关键考虑点:

升温速率:升温速率应逐步且缓慢,以促进释放组件内部的气体,同时避免镍的迁移。快速升温可能导致镀层多孔部分的镍迁移。在真空炉中,可以排空所有逸出的气体,而在带式炉中可以通过充入氮气抑制类似的问题。

峰值温度:金锡焊料的熔点温度为280℃。密封组件及其工装夹具可能会吸收部分热量。如果焊料及盖子温度达到峰值,目标包括:彻底移除气体、焊料完全流动、形成焊料圆角接缝、消除针孔或空隙。暴露峰值温度的时间需根据产品尺寸、装配工具和工艺情况而定。在关键工艺未完成时减少暴露时间可能会出现故障模式,这可以通过目视检查、漏气测试或X射线检测观察到。

降温过程:降温过程必须逐步进行,突然冷却或从炉内移除产品可能会产生不利影响。

适当的压力:为了确保金锡合金形成良好的气密连接,需要施加足够的压力进行密封。通常约需0.5至4千克力的压力。在所有工艺中,压力从盖子传递到金锡密封环,尤其在高温阶段推动盖子并挤压熔化的焊料形成圆角封边非常重要。

封装夹具

封装夹具类型多样,且可根据封装类型和生产量定制。对齐夹具的设计也非常关键,尤其是面对提升生产量的需求时。

后密封可靠性测试用于验证工艺和材料选择的有效性。这些测试按多个等级逐一进行。所有测试的详细信息可参见标准MIL-883指南。

下一代封装材料选项。这些测试的目的是验证气密封装的成功性。同样,一个有效的封装过程可以显著延长封装的使用寿命,尤其是在严酷环境中无法进行更换或维修的应用场景(如卫星或航天器上的板级模块)。

适用于下一代气密封装的多种新材料和工艺正在涌现。例如,用于光学通信的透明封盖;用于电磁干扰噪声控制的非磁性封盖;以及用于捕集封装内部释放的氢气的吸氢封盖。这些创新的封装技术和材料为提升可靠性提供了更多选择。

文章内容来源:《电力电子世界》2024 年第 1 期

原文链接:https://powerelectronicsworld.net/magazine/560

长按识别二维码关注公众号,点击下方菜单栏右侧“微信群”,申请加入陶瓷基板交流群

活动推荐

第四届多层陶瓷(LTCC/HTCC/MLCC)产业论坛(2025年7月3日·合肥)

2025年7月3日

合肥

合肥皇冠假日酒店

一、会议议题

|

第四届多层陶瓷(LTCC/HTCC/MLCC)产业论坛 |

||

|

序号 |

暂定议题 |

拟邀请企业 |

|

1 |

氮化铝陶瓷新应用和新技术 |

合肥圣达电子科技实业有限公司部长集团专家党军杰 |

|

2 |

HTCC/LTCC电子陶瓷 技术及应用前景 |

嘉兴佳利电子有限公司研究院院长胡元云 |

|

3 |

多层共烧陶瓷烧结设备工艺研究 |

合肥恒力装备有限公司 |

|

4 |

基于纳米导电墨水高温厚膜电极电路喷墨制造技术 |

北京大华博科智能科技有限公司CEO 张兴业 |

|

5 |

低成本高可靠芯片空腔封装(ACC ACP): |

佛山市佛大华康科技有限公司高级工程师刘荣富 |

|

6 |

功能陶瓷金属化浆料概述 |

合肥圣达电子科技实业有限公司部长杨军博士 |

|

7 |

MLCC产品的检测及其可靠性分析技术 |

风华高科研究院检测分析中心技术开发工程师孙鹏飞 |

|

8 |

MLCC技术发展趋势及信维新产品介绍 |

深圳市信维通信股份有限公司MLCC研发总经理 宋喆 |

|

9 |

微射流均质机在MLCC行业的应用 |

诺泽流体科技(上海)有限公司 销售总监 刘立柯 |

|

10 |

多层陶瓷元器件与材料发展及应用 |

电子科技大学教授唐斌 |

|

11 |

迈博瑞新一代MLCC浆料过滤技术解决方案 |

迈博瑞新材料(嘉兴)有限公司研发经理胡进华 |

|

12 |

电子行业高纯氮气降本增效 |

加力新能源科技(上海)有限公司发展部部长李晓冬 |

|

13 |

陶瓷覆铜板用原材料国产化 |

合肥圣达电子科技实业有限公司部长集团专家许海仙 |

|

14 |

低成本高频高强度铜基LTCC材料及工程应用(上) |

中国振华集团云科电子有限公司副总工程师庞锦标 |

|

15 |

低成本高频高强度铜基LTCC材料及工程应用(下) |

航天科技五院西安分院主任工艺师杨士成 |

|

16 |

LTCC射频器件研制技术和发展趋势 |

深圳飞特尔科技有限公司董事长王洪洋博士 |

|

17 |

更多的议题更新中…… |

|

以最终议题为准。欢迎推荐或自拟议题,演讲/赞助请联系李小姐:18124643204

二、报名方式:

方式一:

温小姐:18126443075(同微信)

邮箱:ab057@aibang.com

扫码添加微信,咨询会议详情

注意:每位参会者均需要提供信息

方式二:长按二维码扫码在线登记报名

或者复制网址到浏览器后,微信注册报名

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。