随着 SiC 功率模块的高频高速、高压大电流、高温、高散热和高可靠发展趋势,基于封装结构和封装材料的 SiC 功率模块封装技术也在不断地更新换代。与封装结构相比,SiC 功率模块封装材料的相关研究报道较少。本文从封装材料角度出发,综述近年来陶瓷覆铜基板、散热底板、黏结材料、互连材料及灌封材料的研究进展,同时引出相关封装材料的研究重点,以满足 SiC 功率模块的应用需求。

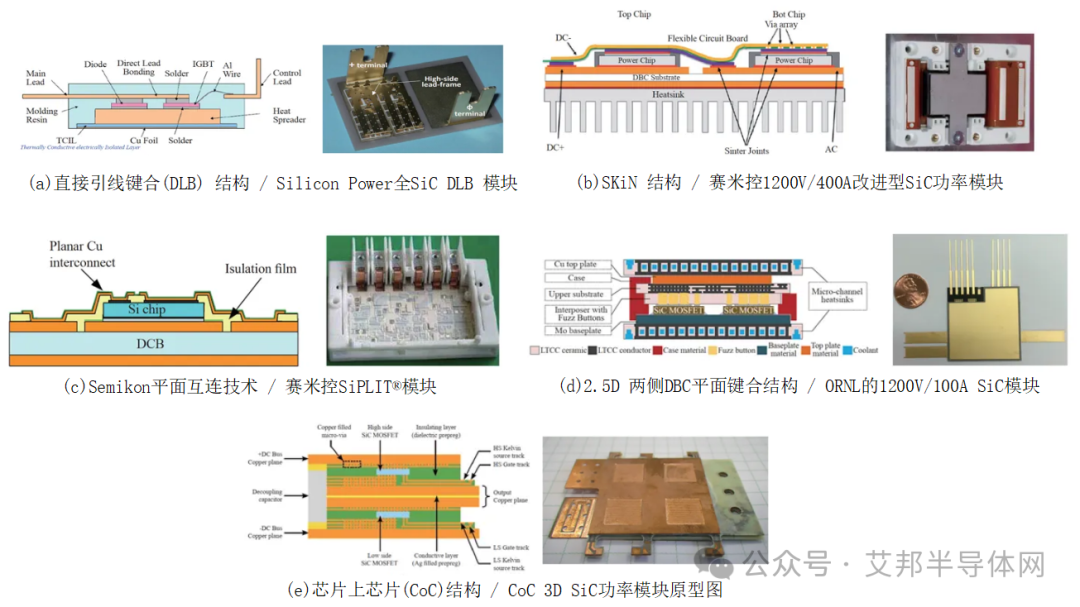

为解决功率模块的高频高速、高压大电流、高温、高散热和高可靠发展需求,SiC 功率模块衍生出了许多先进封装结构,如直接引线键合(DLB) 结构、SKiN 结构、嵌入式结构、Semikon 平面互连技术、2.5D 结构、芯片上芯片(CoC)结构、3D 晶圆级封装结构等。

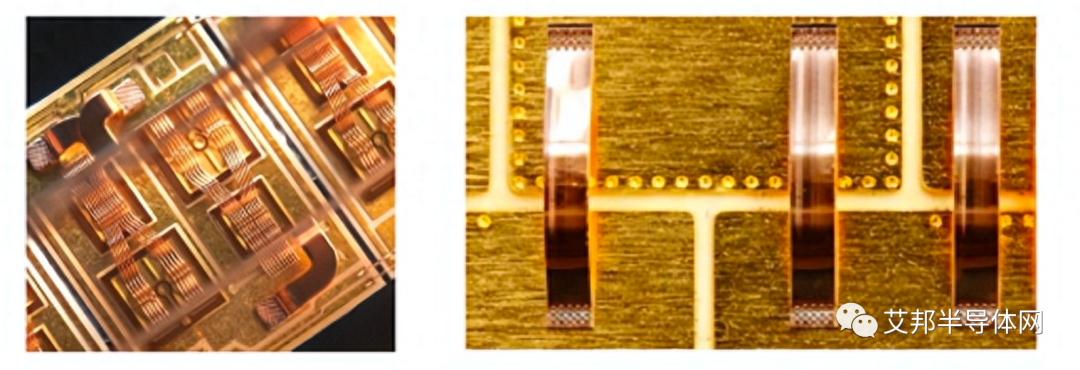

图 部分SiC 功率模块先进封装结构

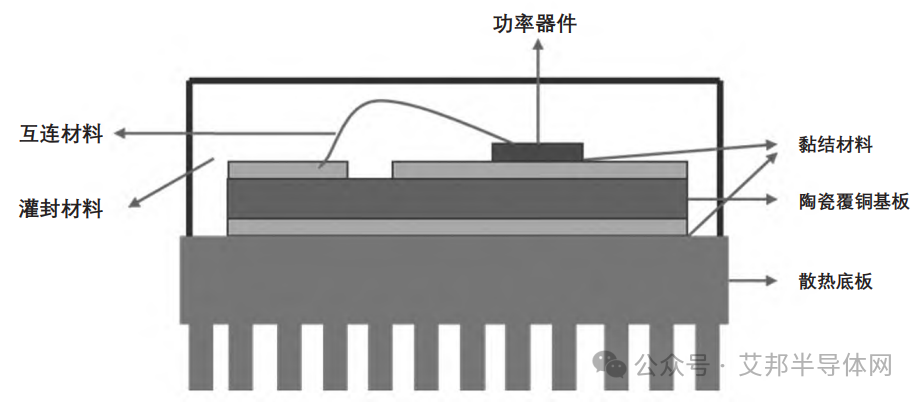

不过,封装结构的设计优化还需要搭配合适的封装材料,才能充分发挥 SiC 半导体材料的性能优势,进而满足 SiC 功率模块的发展需求。在此以传统功率模块封装结构为例,将封装材料分为陶瓷覆铜基板、散热底板、黏结材料、互连材料和灌封材料 5 大类,如下图所示。

图 传统功率模块封装结构与封装材料

1、陶瓷覆铜基板

陶瓷基板是功率模块的载体,通过表面的图形化铜箔导体为功率器件提供电路连接,通过内部的陶瓷将表面导体电路与散热底板等金属材料隔离绝缘,另外,其还为功率器件提供了散热通道。因此,陶瓷覆铜基板需具备优异的机械性能、电性能及散热性能。

随着 SiC 功率模块的高可靠、大电流、高散热应用需求,陶瓷覆铜基板开始朝着高强度、高绝缘、高导热和覆厚铜(0.3mm以上)的方向发展。在陶瓷覆铜基板中,常用的陶瓷材料包括氧化铝、氮化铝、ZTA 和氮化硅等。

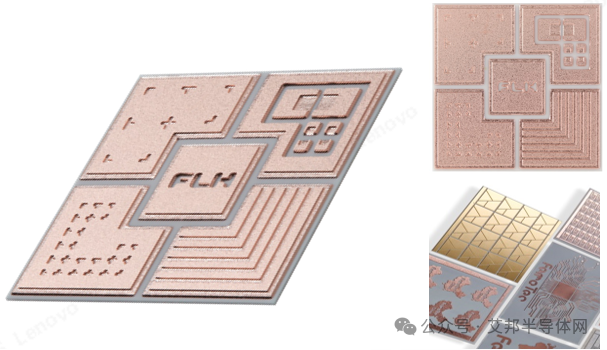

图 DCB/AMB基板 来源富乐华

虽然氧化铝、氮化铝的绝缘性能好,尤其氮化铝还具备非常高的热导率,然而,这 2 种陶瓷的强度均较低(一般低于 400 MPa),不能覆接厚铜,无法满足 SiC功率模块的高可靠和大电流发展趋势。

ZTA 和氮化硅的强度较高(一般高于 600 MPa),可以通过覆接厚铜承载更大的电流,还可以通过减薄陶瓷厚度来降低热阻,符合 SiC 功率模块的高可靠、大电流、高散热发展趋势。在新能源汽车领域,ZTA 覆铜板因成本低、可靠性高,目前在功率模块封装基板市场的占有率较高;氮化硅覆铜板因与 SiC 的热膨胀系数更匹配,而成为 SiC功率模块的首选,在 SiC 功率模块封装基板的市场占有率逐年提升。

事实上,这 2 种陶瓷覆铜基板的优异性能与陶瓷材料的本征特性密切相关。目前,ZTA 和氮化硅陶瓷材料的相关研究主要集中在烧结工艺和助烧剂优化上。

ZTA陶瓷覆铜基板相关厂商有:罗杰斯、贺利氏电子、富乐华、韩国KCC、博敏电子、日本碍子、展至电子等。

AMB 氮化硅基板相关厂商有:日本东芝Toshiba、丸和MARUWA、电化Denka、富乐华、福建臻璟、中材高新氮化物陶瓷、海古德、正天新材、艾森达、博胜材料、红星电子等。

2024年SiC有望大规模放量,高导热氮化硅陶瓷基板备受瞩目

2、散热底板

散热底板一般与陶瓷覆铜基板相连接,以将其热量传递到外界环境或者冷却介质中。因此,散热底板应具备与陶瓷覆铜基板相匹配的热膨胀系数,且散热性能优异。

随着 SiC 功率模块的高温、高散热、高可靠应用需求,散热底板开始朝着高温适配、高导热、高强度的方向发展。在实际应用中,铜基散热底板材料由于热膨胀系数过大,在高温条件下很容易出现热应力失效等可靠性问题。而铝基碳化硅 AlSiC 散热底板材料不仅热膨胀系数可调,而且热导率大、强度高,符合 SiC 功率模块的高温、高散热、高可靠发展趋势。

目前 AlSiC 散热底板材料的相关研究主要集中在制备方法上,可分为两大类:原位合成法和外加法。其中,原位合成法是在制备过程中通过化学反应原位生成增强体,增强体细小均匀,且与基体相容性良好。外加法包括真空压力渗透法、熔融超高热等静压法、粉末冶金法和挤压铸造法等,可将增强体直接加入基体中,工艺相对简单可控,但增强体与基体之间的浸润性差,界面结合较弱。

铝碳化硅材料相关厂商有:国外CPS Technologies、日本电化Denka、日本精密陶瓷JFC、日本大和热磁、住友电工、美国DWA、TTC、Materion住友电工等;国内铝荣新材、浩威特、明科微电、富烯科技、亿特立、思萃热控、创正新材、西安法迪复合材料、晶奕科技等。

推荐阅读:铝基碳化硅(AlSiC)在功率模块上的应用及相关供应商

3、黏结材料

功率器件底面与陶瓷覆铜基板之间、陶瓷覆铜基板与散热底板之间往往需要采用黏结材料将其连接为一体,以实现相应的机械、电或热连接等功能。因此,黏结材料应具备较强的抗蠕变和抗疲劳性能,合适的熔融温度、电导率和热膨胀系数,热导率高,且成本低、环境友好。

随着 SiC 功率模块的高温、高可靠应用需求,黏结材料开始朝着耐高温、高界面强度的方向发展。此处的黏结材料主要用于功率器件底部与陶瓷覆铜基板的界面、陶瓷覆铜基板与散热底板的界面。

随着无铅化的环保要求,Sn-Ag-Cu 替代 Pb-Sn 被广泛应用于电子行业,然而,在功率模块应用时,Sn-Ag-Cu 具有如下缺点:不耐高温(回流温度为 220~260 ℃);不耐腐蚀,且容易产生锡须和金属间化合物,无法满足SiC 功率模块的高温、高可靠发展趋势。

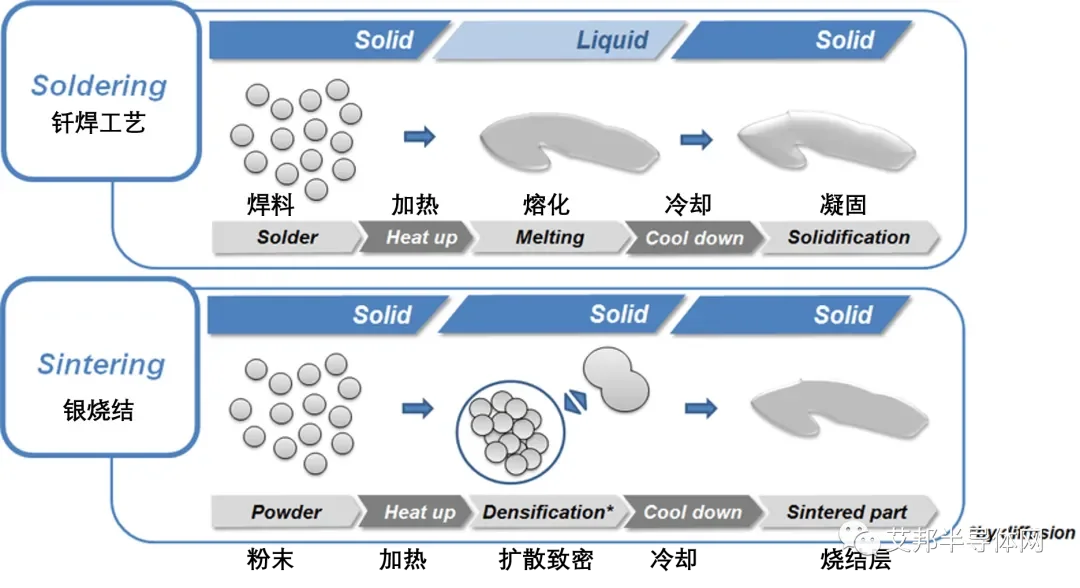

图 钎焊与银烧结对比

针对上述问题,纳米金属黏结材料和瞬态液相黏结(TLP)材料应运而生。纳米金属黏结材料基于纳米材料的尺寸效应,可以实现低温黏结、高温服役的功能,最常见的是纳米银浆;瞬态液相黏结材料在高温加热时形成少量液相,可与母材形成黏结界面,包括 Ag-Sn、Cu-Sn、Au-Sn、Au-In 和 Ag-In 等。

目前,在功率模块中广泛应用的纳米银浆具备优异的机械、热和抗蠕变性能,但存在高成本、多孔洞、裸铜黏结困难等缺点。

针对纳米银浆的高成本问题,Zuo等将 20 nm 和 100 nm 的纳米铜粉进行级配,制得低成本的纳米铜浆,在 250 ℃/4 MPa/20 min 条件下,黏结界面的剪切强度达到 15 MPa。针对纳米银浆的孔洞问题,Wei 等在 Ag-Sn 微米级合金粉中加入有机添加剂,制得低孔洞 Ag-Sn 黏结材料,在 300 ℃/20 MPa/30 min条件下,黏结界面的剪切强度达到 32 MPa,孔洞率低于4%;并且,经过 2 000 h 高温贮存后,黏结界面的剪切强度和孔洞率没有明显变化。针对纳米银浆裸铜黏结困难问题,Liu 等先采用十八烷基硫醇(ODT)包覆 DBC 陶瓷覆铜基板,而后采用纳米银浆在大气环境下进行裸铜黏结,在 280 ℃/2 MPa/30 min 条件下,黏结界面的剪切强度达到 12.72 MPa。

烧结银材料相关厂商有:贺利氏、铟泰、汉高、京瓷、塞拉尼斯、大赛璐、阪东化学、深圳先进连接、芯源新材、先艺电子、无锡帝科电子、汉源新材等。

推荐阅读:功率模块银烧结材料及供应商介绍

4、互连材料

功率器件顶部电极、导体电路、输入/输出端子之间一般采用互连材料形成电气连接,因此,互连材料需具备优异的导电性能,且抗疲劳性能优异。

随着 SiC 功率模块的高频高速、高可靠应用需求,互连材料开始朝着低寄生电感、抗电迁移、热膨胀系数匹配的方向发展。此处的互连材料指功率器件上表面电极与陶瓷覆铜基板或端子间的电互连。

传统功率模块一般采用引线键合的方式进行互连,但引线键合因寄生电感大,容易出现开关损耗和电压突增现象,不符合 SiC 功率模块的高频高速发展趋势。事实上,互连材料本身对寄生电感的影响不大,但可以采用平面互连等新结构去减弱寄生电感的影响。

Al 是常用的功率模块互连材料,但容易因电迁移而产生空洞等缺陷,进而引发互连可靠性问题。与 Al 材料相比,Cu 互连材料不仅电阻率低、熔点高、载流能力强,还具备较好的抗电迁移性能,符合 SiC 功率模块的高可靠发展需求。同时,Cu 互连材料与新型平面互连结构相结合,可大大降低功率模块的寄生电感。

图 铜键合线/铜带连接

除此之外,在一些双面散热封装结构中,功率器件的上表面电极还会通过垫块或垫片等与对面的覆铜板形成电互连。刘文在双面散热功率模块中采用镀银 Mo 块,代替铝线将功率器件与覆铜板形成电气连接,这里的 Mo 块不仅与器件的热膨胀系数匹配,还因弹性模量较大、不易变形,能够有效地缓解应力。

陶瓷覆铜板用铜带相关供应商有:古河电工、JX金属、金威铜业、江西铜业、中铜华中铜业、博威合金、中铝洛阳铜加工等。

推荐阅读:功率半导体器件陶瓷覆铜板用无氧铜带

5、灌封材料

灌封材料一般为有机介质,通过灌封工艺填充在上述材料之间,以保护功率器件、互连材料等脆弱部件免受湿气或化学物质的侵蚀,并起到绝缘和散热作用。因此,灌封材料需具备优异的填充性能、耐蚀性能、绝缘性能及散热性能。

随着 SiC 功率模块的高压、高温、高可靠应用需求,灌封材料开始朝着耐高压、耐高温、高强度的方向发展。功率模块中常用的灌封材料是环氧树脂和有机硅材料,其中,环氧树脂存在耐热性差、脆性大、光照易黄变等问题,不符合 SiC 功率的高温和高可靠发展趋势。而有机硅凝胶具有高绝缘、耐高温、耐湿/光性,且杨氏模量小、热应力低的特性,非常适合 SiC 功率模块的高压、高温、高可靠应用需求。

图 有机硅凝胶 来源 杰果展台

目前有机硅灌封材料主要从改性角度来提高材料 的本征性能,比如主链改性、填料改性等。Zhang 等在有机硅中引入 B 元素,使其与主链中的硅氧键共价结合, 改善其热稳定性和机械性能,热分解温度达到 675 ℃,抗拉强度达到 4.65 MPa。陈向荣等在有机硅中引入硅烷偶联剂改性纳米氮化铝填料,经过 250 ℃/500 h 老化实验后,未添加填料的均开裂,击穿场强由 47.27 kV/mm 降至 23.48 kV/mm;添加量 3%的均不开裂,击穿场强由 43.61 kV/mm 提升到 52.02 kV/mm;王鑫等在有机硅中引入改性氢氧化钙粉体填料,改善了硅橡胶的机械性能,抗拉强度由 6.83 MPa 提高到 7.55 MPa。

有机硅凝胶相关供应商有:日本信越、德国瓦克、美国迈图、陶氏、埃肯有机硅、广东杰果、晨日科技、安徽汉碟、长沙岱华、湖南利德、山东东岳有机硅、湖北回天新材、杭州之江有机硅、烟台德邦科技、上海拜高高分子、兆舜科技等。

推荐阅读:功率模块封装材料有机硅凝胶供应商介绍

总结

基于 SiC 功率模块的高频高速、高压大电流、高温、高散热和高可靠应用需求,SiC 功率模块封装材料在不断地更新迭代:在陶瓷覆铜基板领域,ZTA 覆铜板和氮化硅覆铜板通过助烧剂和烧结工艺优化,朝着高强度、高绝缘、高导热和覆厚铜的方向发展;在散热底板领域,铝碳化硅材料通过尝试不同制备方法,朝着高强度、高导热、热膨胀系数匹配的方向发展;在黏结材料领域,纳米铜浆和瞬时液相黏结材料可弥补纳米银浆的短板,朝着低成本、少孔洞、裸铜黏结的方向发展;在互连材料领域,Cu、Mo 等互连材料与新的封装结构相结合,朝着低寄生电感、抗电迁移、热膨胀系数匹配的方向发展;在灌封材料领域,有机硅通过主链改性、填料改性等方式,朝着耐高压、耐高温、高强度的方向发展。随着封装材料的不断深入研究,SiC 功率模块将逐步实现高性能、规模化应用。

参考文献:程书博,张金利,张义政,吴亚光,王 维《SiC 功率模块封装材料的研究进展》

原文始发于微信公众号(艾邦半导体网):SiC功率模块封装材料发展趋势