绝缘栅双极晶体管(IGBT)具有易驱动、控制速度快、导通电压低、通态电流大、尺寸小等优点,是一种重要的功率半导体器件。IGBT模块按封装形式的不同可分为压接式和焊接式。焊接式主要采用的是有机硅凝胶和环氧胶灌封,不仅能提高IGBT模块的绝缘能力,还能提升IGBT模块的可靠性,延长其使用寿命。环氧树脂由于具有极好的电气绝缘性能和操作工艺性,被广泛应用于电子封装领域,采用环氧树脂进行灌封保护的电子元器件具有极好的整体性和尺寸稳定性,能有效延长电子芯片2~3倍的使用寿命。

但环氧灌封胶固化收缩率较大,且固化后CTE值相对芯片、衬板、绑定线等差异较大,环氧灌封的IGBT模块在温度冲击实验后易开裂、脱离和形变,导致封装失效,因此环氧灌封胶在IGBT模块封装中的应用研究需要重点关注。

研究人员对两种IGBT模块封装用环氧灌封胶的性能进行对比测试,采用这两种环氧灌封胶分别封装IGBT功率模块,并对封装的IGBT模块进行测试。

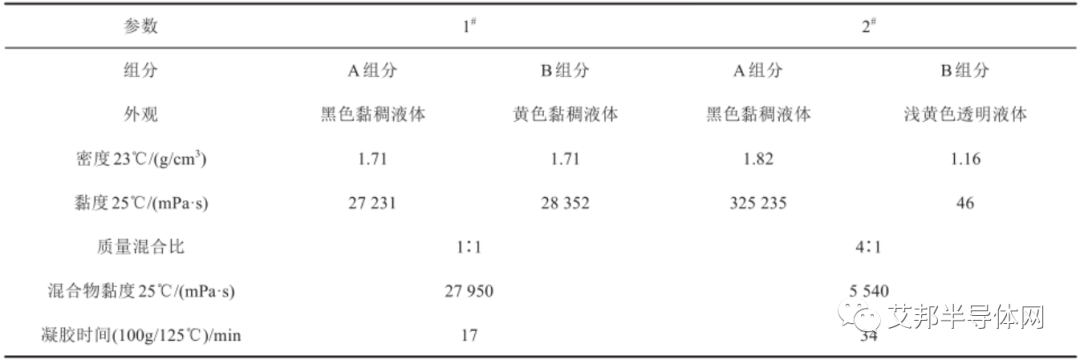

1.环氧灌封胶固化前物理性能对比

环氧灌封胶固化前物理性能主要指胶的黏度、密度、凝胶时间等基本技术参数,如表1所示。技术参数决定了环氧灌封胶的使用工艺条件及对灌胶设备的要求,也是环氧灌封胶选型中重要的技术工艺参数。

两种环氧灌封胶固化前特性差异较大,从表 1分析发现:

1# 为双组分热固化型,A、B组分密度和黏度相差较小,采用质量比为1∶1的比例混合有利于称量和混合施胶。在常温下混合黏度较大,超过20000mPa·s,室温下难以完成模块灌封,需要将胶加热至40~50℃以获得更合适的操作黏度和渗透性;

2# 为双组分热固化型,A、B 组分密度和黏度相差大,采用质量比为4∶1的比例混合。在常温下的混合黏度为 5540 mPa·s,具有较低操作黏度和渗透性,可无需加热直接完成模块的灌封。但该胶 A 组分填料含量高、黏度大,增加了填料沉降风险,也不利于 A、B 组分混合。

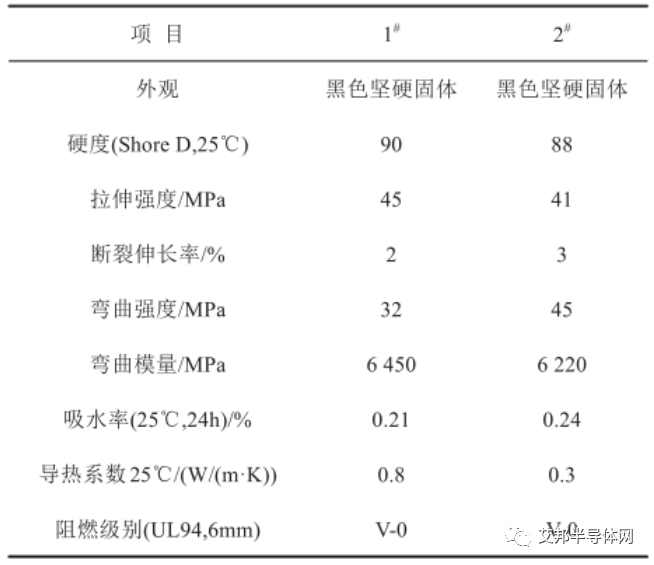

2.环氧灌封胶固化后物理性能

IGBT模块在运行过程中可能会遭受强烈机械振动、外力冲击和湿热等不利影响因素,要求环氧灌封胶具有较大的硬度、抗冲击性、较低的吸水率以保证模块的可靠性。

从表2可以看出,尽管两种环氧灌封胶固化前后的基本性能差异较大,但固化后都体现出较好的机械强度、较低的吸水率和优异的阻燃性。其中1#的导热系数明显大于2#,可能是所采用的填料种类及添加量的差异所致。

热(高温)失效一直是导致IGBT失效的重要原因,因此对IGBT封装材料的热性能需要重点关注。首先对两种环氧灌封胶的热稳定性进行测试,再对其玻璃化转变温度(Tg)及CTE值等热性能进行讨论,以期对环氧灌封胶在高温条件下的封装失效原因进行分析。

环氧树脂及固化剂的分子量、固化物的交联密度以及填料含量都可能阻碍分子链段的运动,从而对灌封胶的热稳定性造成一定的影响。图1为两种环氧灌封胶的热失重分析(TGA)曲线。通过TGA曲线的起始分解温度和不同温度下的残留率对比两种环氧灌封胶的耐热性能。从图1可以看出,1#和2#的填料含量分别约为50%和42%,起始热分解温度分别为279.7℃和 298.5℃,2#环氧灌封胶具有较好的耐热性。

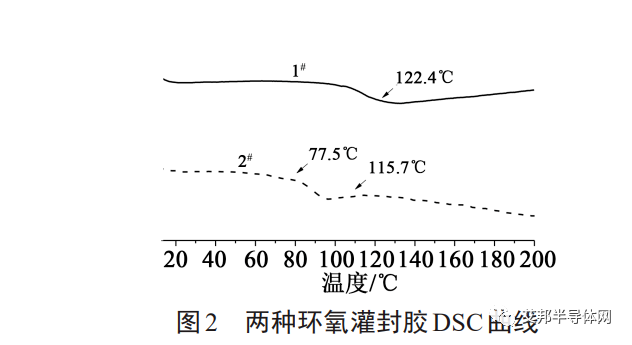

两种环氧灌封胶固化物的DSC曲线如图2所示。样品测试先从室温开始,然后以20℃/min的速率升温至200℃,再以20℃/min的速率降至室温,最后以20℃/min的速率升温至200℃。

从图2可以看出,1#的二次升温曲线在122.4℃左右具有一个较为明显的Tg点,而2#的二次升温曲线在77.5℃和115.7℃左右存在两个Tg点,分别由增韧树脂链段和环氧刚性链段的Tg引起。由DSC测试数据可以推断两种环氧灌封胶采取的增韧方式不同。

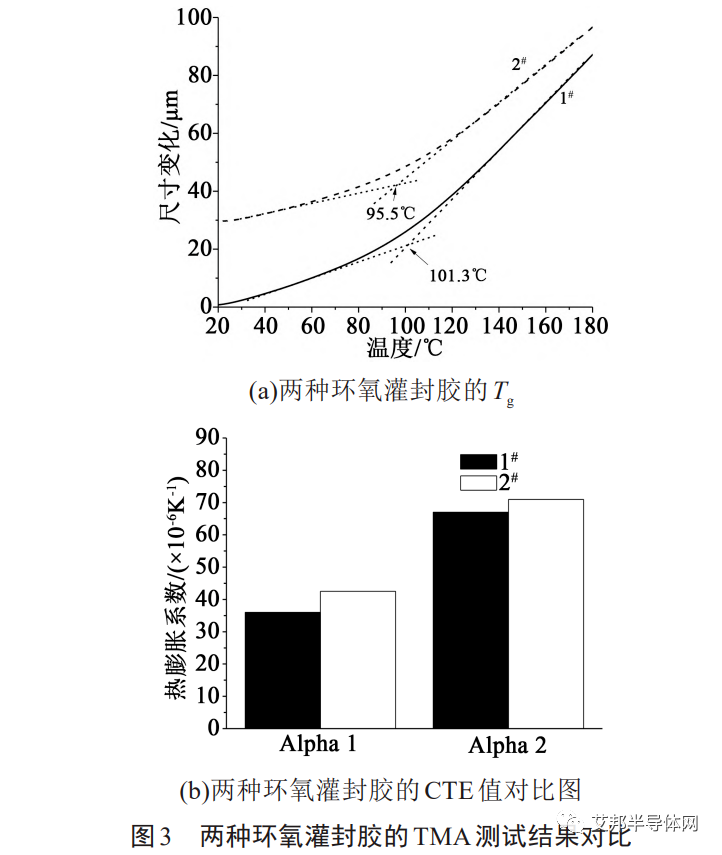

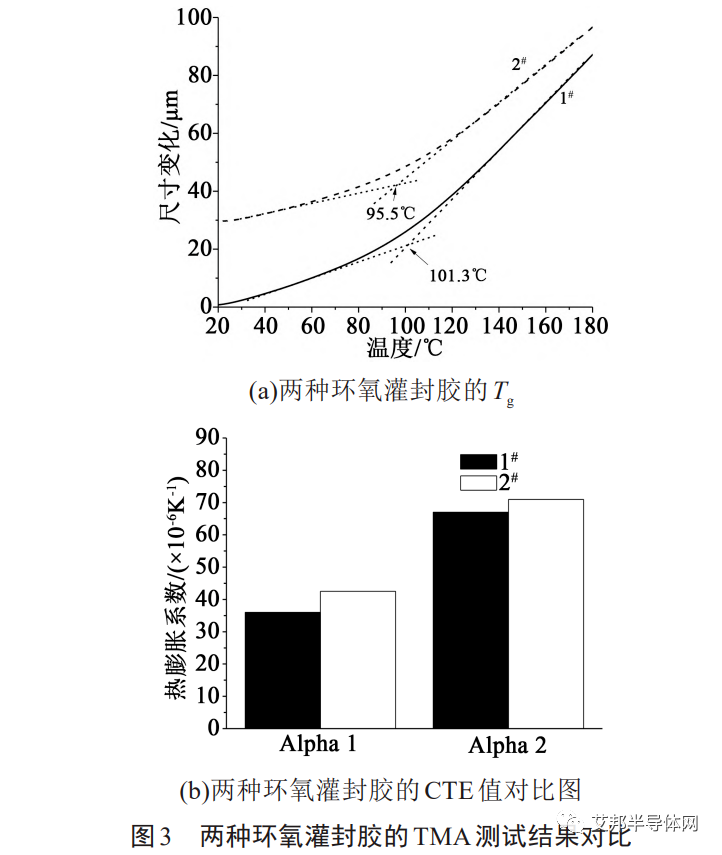

CTE值是影响 IGBT功率模块使用寿命和可靠 性的重要参数。采用热机械分析法(TMA)测试两种环氧灌封胶低于Tg(Alpha 1区域)和高于Tg(Alpha 2 区域)的CTE值。Tg前后环氧灌封胶的CTE值差别较大,这是由于低于Tg(Alpha 1区域)分子链段被冻结,环氧灌封胶CTE值都较小;温度高于 Tg(Alpha 2区域),分子链段运动和链段本身的扩散导致胶的CTE值偏大。

两种环氧胶灌封胶的资料显示,1#的树脂类型为双酚A型环氧树脂、邻甲酚醛环氧树脂、纳米壳核增韧剂以及氧化铝等,采用的固化剂为含刚性分子结构的改性酸酐;2#的树脂类型为低黏度脂环族环氧树脂、酚醛树脂、改性增韧剂、二氧化硅以及氧化铝等,固化剂为甲基六氢苯酐和一定量的促进剂。

TMA测试结果表明,由于1#中邻甲基酚醛具有更大的分子链结构,与含刚性分子结构的固化剂交联后能有效地阻碍主链的内旋运动,环氧柔性下降,而纳米结构的核壳增韧剂对环氧灌封胶的Tg影响较小。而2#虽然采用了分子链结构较大的酚醛树脂,但低羟基当量的酚醛树脂使交联点减少,低黏度脂环族环氧树脂与甲基六氢苯酐固化后也无法形成更大的分子结构阻碍主链内旋运动,分子柔性较大,导致2#的Tg较低。此外,低黏度脂环族环氧树脂虽然交联密度较大,但其固化收缩率较大,通过后期温度冲击或者低温存储测试,有可能会进一步加剧树脂内应力释放和收缩,造成模块封装失效。对比 TMA 与 DSC 测得的Tg发现,TMA不仅能得到环氧灌封胶的热变形温度,还能了解环氧灌封胶在高温状态下的膨胀和变形情况,更直观且更具有参考价值。

环氧灌封胶的体积电阻率、表面电阻率、相对介电常数以及电气强度等绝缘性能会对模块可靠性产生较明显的影响。从表3可以看出,两种环氧灌封胶的绝缘性能差异较小,都具有较好的绝缘特性。

5.环氧灌封胶在IGBT模块封装中的应用

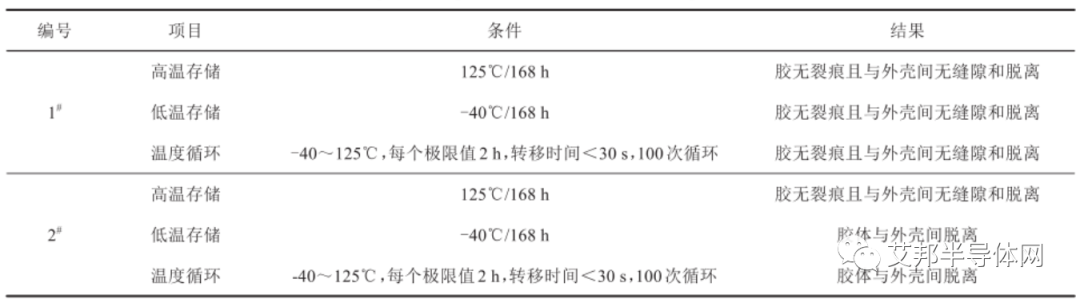

温度变化所导致的环氧灌封胶体开裂、与外壳的脱离或应力过大导致外壳开裂等问题会对封装结果有直接影响,因此环氧灌封胶的温度性能对其在IGBT模块中的应用影响较大。

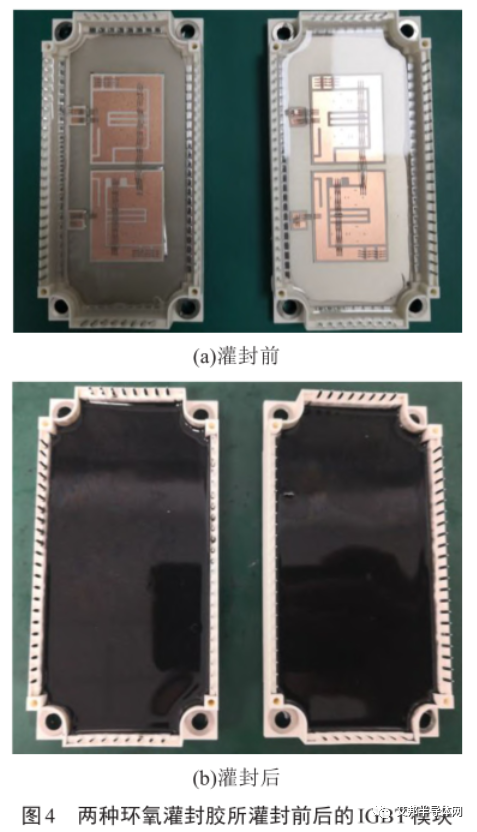

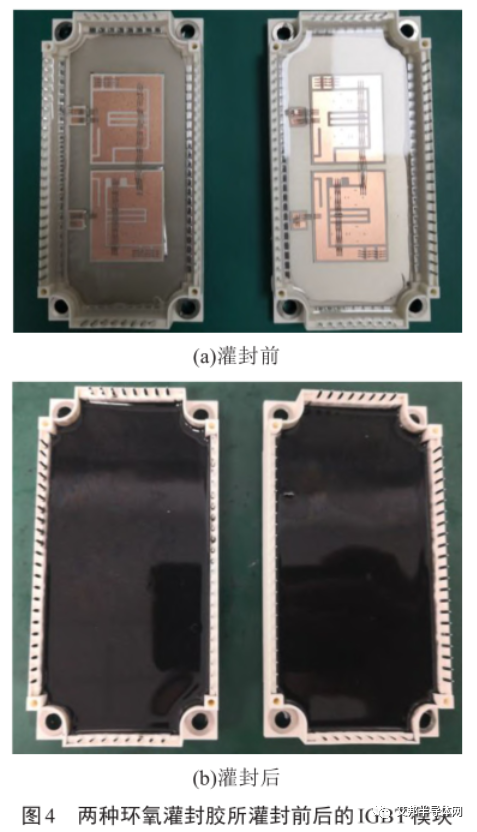

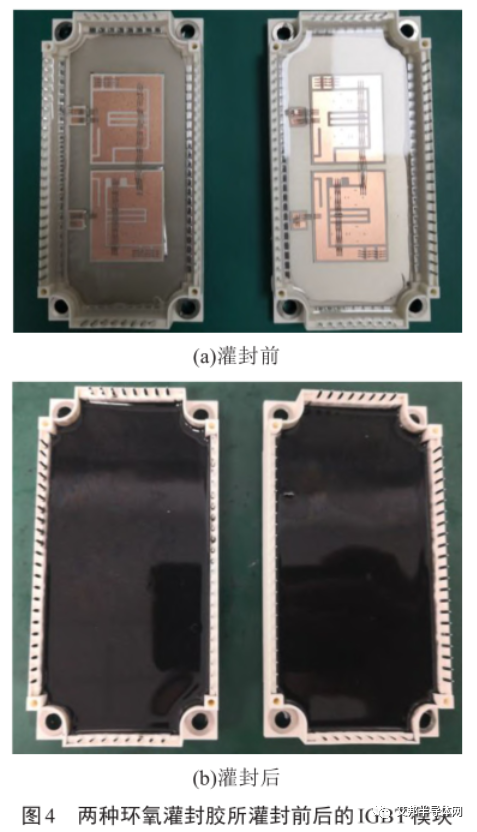

研究人员分别对 1# 和 2# 环氧灌封胶进行了灌封实验。图4为两种环氧灌封胶灌封前后的IGBT模块照片。采用 Econo PACK 封装形式的模块,灌封尺寸约为110.0 mm×57.5 mm×17.0 mm。

表 4 为经过高温存储、低温存储和温度循环后两种环氧灌封胶在 IGBT 功率模块中的应用情况。从表 4 可以发现,1# 灌封的模块在高温存储、低温存储以及温度循环后并未出现胶开裂,胶体与 IGBT 塑料外壳之间也并未出现由于收缩引起的缝隙和脱离现象,能满足IGBT模块的灌封要求;2# 能完全通过高温存储测试,但由于 CTE 值偏大,模块低温存储以及温度循环后胶体与外壳间脱离,封装失效,在耐温性能方面还存在缺陷,可能还需在环氧胶树脂应用、填料种类及含量等方面进行调整和优化。

测试结果表明,两种环氧灌封胶不同的增韧机理、混合比例、固化温度、机械强度和Tg值对封装存在一定影响,但CTE值是影响环氧灌封胶在IGBT模块封装应用的重要参数。此外,环氧灌封胶在 IGBT 模块上的验证过程需要对材料性能、应用工艺以及后期的灌封验证,周期较长,建立高效的选择机制和打造高可靠性的实验验证平台是关键。

大功率IGBT模块在运行过程中会产生极高的温度,虽然底部的氮化铝底衬起到一定的导热作用,但模块内部温度可能会达到180℃甚至200℃;另外IGBT模块在使用过程中可能会遭受外界湿热、外力冲击、强烈机械振动等不利因素影响,因此要求新一代大功率IGBT模块封装材料具有极佳的耐高温性能,以保证IGBT芯片的运行可靠性。

大功率IGBT用高耐温环氧灌封胶具有很好的耐化学腐蚀性能和很高的剪切强度,能够长期暴露在超过200℃高温环境中,短期甚至能承受高达250℃的高温。

《环氧灌封胶及在IGBT功率模块封装中的应用》,曾亮等

《大功率IGBT用耐高温环氧灌封胶的研制》,曾亮等

原文始发于微信公众号(艾邦半导体网):环氧灌封胶在IGBT功率模块封装中的应用