当2018年初的国内春节假期来临,Dr. Q终于有了一些空档来研究MIM产品的新方向,看看有那些可能的材料,能够由产品的需求带动,让MIM出现更好的机会。我来举一个例子,相信各位应该对17-4PH(美国ASTM牌号)这支不锈钢不陌生吧?但是各位读者却不知道2012年之前,这支俗称沉淀硬化不锈钢的材料,在MIM业界却乏人问津,如果不是美国苹果公司的需求带动之下,17-4PH也不会是当今MIM的王牌材料的前二名(另一支是316L),甚至因为它所拥有很多不同区间的硬度变化,应用层面相当的广泛而改变世人对MIM产业的看法。欢迎长按如下二维码加入MIM技术交流群,备注 “MIM”,和专业的人士进行交流。

Q认为MIM零件会逐渐向磁和耐热性能扩大版图,在未来几年就是MIM零件发展重点。那么,一起来看看Dr. Q的预测如表1,大家是否认同呢?

表1、 MIM新材料2018的预测

|

材料名称 |

特色 |

售价趋势 |

国产化可行 |

|

ASTM-F75 |

无磁性 耐严苛的环境如植入人体、高温耐热环境以及强度高 通常用于耐磨、燃气涡轮零件以及人体植入物的活动频繁之关节 目前被苹果手机用于摄像头圈强化部位,能见度高 |

高于每公斤400元 由于电动汽车、智能手机的锂钴需求,钴的售价水涨船高 全球钴矿源稀少,未来涨价机会大增 |

国内厂商都能喷制 利德 安泰霸州 中泰 龙鼎 恒基 悦安微特 广州有色院 骅骝 天智 |

|

P.A.N.A.C.E.A. |

热处理到位后无磁性 无镍释放,非常适合植入人体之关节零件 目前被华为手机用于摄像头圈强化部位,能见度高 |

铁基材料,价格合理、矿源丰富 比重也相对接近常态使用铁金属,比镍基/钴基/铜基合金轻 价位远低于上述,也低于钛基合金 价格优势对于未来应用将上升 目前BASF已降至每公斤300元 |

|

|

HK30/310N |

耐热与抗温度冲击 汽车发动机与涡轮增压零件需求,中国成为世界第一大汽车制造国驱使需求国产化 |

铁基材料有价格优势 目前在每公斤约200元,未来量大趋势可望下探 |

以下,Dr. Q就分为三大部分来做说明:

第1部分 ASTMF-F75 钴铬钼合金

三年前的2016年,美国苹果公司请台湾大学黄坤祥教授研究以几支无磁性的材料以作为手机上的特殊零件,而原本仅被应用在医疗植入物的神秘材料ASTM-F75就浮出台面成为MIM材料最新的明星,被应用在苹果手机的镜头圈部位。因此大家都在问,ASTM-F75是什么材料?是什么样的性质让ASTM-F75得以被最高端手机制造公司看上?

1.1新材料设计要求

-

材料应用的零件 - 手机高速变焦镜头圈保护壳;

-

无磁性,如同锌合金或是钛合金;

-

不生锈就像不锈钢316L等级;

-

必须能使用MIM注射与烧结技术,取代板金冲压焊接(有缝造成电磁波泄漏、两倍厚度位置空间不足、焊点凸包与脱落问题等);

-

高强度,可热处理并满足HRC35以上,以确保平整度;

-

价位能合理,没有专利限制的问题。

当客户提出如上要求,尤其是强调有没有能够采用粉末注射成形,烧结后完全不带磁性(如铝、铜或钛),又能够有高强度、耐腐蚀以及合理价位的金属呢?原来,这些要求被提出后,熟悉粉末冶金材料的黄坤祥教授便协助客户搜寻,在ASTM的材料库大家注意到Stellite 6是钴铬钨(CoCrW)以钨为主添加,ASTM-F75则是以钼为添加剂中找到这样一支材料,F-75 是CoCrMo合金的粉末牌号。在一般金属市场上,司太立(Stellite)合金是常见的块材规格品,所以Dr. Q就不难找到并理解这支材料,ASTM-F75是人工合成的系列材料,其中以Stellite 6最接近电子行业的要求,不过请(Mo)取代了钨(W)。各位读者可以在网上以Stellite为关键字搜寻,就会看到许多的资料。

1.2 ASTM-F75发展现况

1.2.1钴的用量越发变大但价格飙升

钴一直是制造轮胎、磁铁及智能手机的基础原料之一。如今,钴甚至与锂、铜一样,成为最新一个受益于电动汽车与智能手机高速发展极需电池而不可或缺的原材料。根据Benchmark Mineral Intelligence的数据,在去年交易(2017)的钴原料中,略超过一半以上都流向了可充电重复使用之电池行业;与之相比,在2006年的比例仅为20%,主要还是行业的成长造成比例的变异,钴在能源行业就很吃香。钴价已升至自2008年以来最高水平。今年该金属价格已上涨超过55,500美元/吨,而且没有停歇。

因此,Dr. Q提醒使用ASTM-F75有很高含量的钴,为了要降低成本和提高产品性能,这支材料很有可能弃用而转向铁系无镍无磁不锈钢,必须要提醒所有读者和制造者的风险在于钴被主力放到能源产业,机构件产用钴元素是必成本大幅上扬。

1.2.2植入物镍过敏的风险

在医疗器材上的植入物应用,由于人类对镍(Nickel, Ni)金属元素过敏渐渐增加,虽然合金化后的ASTM-F75的镍含量低于1%(主要因为镍钴共生,全球钴的产出是与镍同源,镍矿中含有钴,纯化后的钴要完全无镍成本增加很多),但仍需注意到最新的欧洲与国际对于镍释放的标准,在此提醒工程设计上要注意到。请见Dr. Q收集的资料

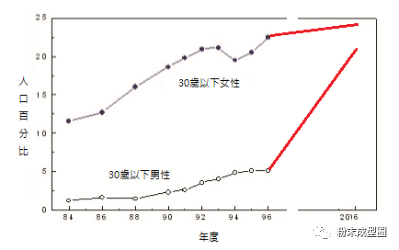

镍接触过敏是在工业化国家的最常见过敏原因﹐如果和镍元素有重复或连续性的接触﹐由开始调查的1981~2016年约25%的女性和男性有经历过镍过敏之苦(请见图1),欧美白种人青年(30岁以下,尤其是儿童)对于镍过敏的人数是年年上升。镍是从镍的涂层(电镀或是真空蒸镀、溅镀)转移、产品就像眼镜架,或是镍合金高的如硬币、手镯﹐或是来自不锈钢奥氏体铬镍钢等,例如人们穿戴的腕表等,其中最多来自智能手机的铝合金外壳,主要原因是因为大部分铝的表面处理是采阳极发色,阳极的封孔剂正是含镍的化学物; 在过去,虽然不锈钢被认为是耐腐蚀的,但人体实验已经证实即使是不锈钢已经和金化的如316L,由于在极性液体内(汗水或体液)会溶解出镍离子,造成皮肤或组织的发炎症状。

防止镍过敏的话题引起极大关注﹐欧盟镍指令旨在预防宣传和镍皮炎已经启动了﹐对于进入(植入人体)与皮肤直接长时间接触某些物品有了这样的限制(基本限制条件 0.5 μg/cm2/week) ,因此这样的限制镍含量之镍指令,来限制产品的镍释放量﹐手术刀片(限 0.05%)作为身体刺穿部位﹐该指令已被证明有一定有效影响。

图1、欧美青年(30岁以下)对镍过敏的人口百分比逐年上升

虽然ASTMF-F75已经是经过美国国家食品医疗检验局(FDA)所认可通过第三级的植入物医疗器械材料,不过Dr. Q提醒由于人类抵抗镍过敏的基因改变逐年变弱,在使用这材料为客户提供零件时仍必须谨慎,提醒客户签证并做好自身镍释放的检验报告为宜。

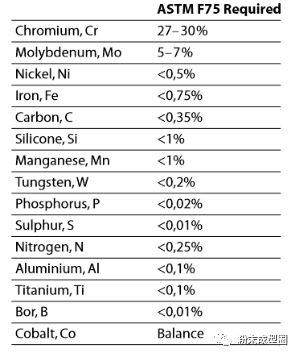

1.3 ASTMF-75标准的化学成份与机械性质

如表2所提供的资料,我们仍旧看到有不大0.5%的镍含量,这是必须注意的。

表2、ASTM-F75标准的化学成分

表3、ASTM-F75标准的机械性质

1.4制程工艺注意重点

1.4.1金属注射成形

推荐使用POM喂料系统,并采用酸催化脱脂,由于CoCrMo三元合金中的主要三元素都对碳反应很敏感,一定要确保脱除粘结剂是很干净且严格控制碳含量不能超标,以防止尺寸变异以及性能变差;但碳含量过低,材料的硬度也会跟着不够、强度变差,因此烧结曲线的设定建议不要跑到高真空段太久,主要是蒸气压低的铬、锰、铝容易跑进系统,表面贫铬颜色不均一。烧结最高温度建议至少要在1250~1300℃范围内,并有至少3小时以上的保温以增加材料的致密度。由于国内的烧结炉条件不尽相同,Dr. Q无法精确告知各位正确的烧结条件,但是曾经处理过BASF Panacea这支材料的厂家,应该就不陌生烧结的参数变动,注意到致密化的最高烧结温度甚至要到达6小时以确保MIM件密度到位,请注意!

1.4.2 热处理以及后工艺

当然,客户指定ASTM-F75产品必须经过以下处理,但是要注意到价格哩!

-

如果有必要获得100%相对密度,热等静压(HIP, Hot Isostatic Pressing)是一个增加密度的制程,请按照以1200℃, 1000mba, 氩气保压240分钟。

-

一般MIM件则采用均质化热处理(HOM, Homogenisation),请按照下列参数:1220℃, 0.7~0.9 mba, 氩气保压240分钟;然后急冷,由1220℃到760℃,必须在8分钟内完成。这种急速冷却的目的是为了防止溶解到基地的碳聚集并改善显微结构的均质性。

-

MIM工艺制作的ASTM-F75有很好的切削性能,零件可以采用传统的机械加工来移除材料。同时也允许抛光到达镜面或光学等级的光滑表面。当然,经过HIP消除内部孔隙后切削性能是可以更提升,由于MIM零件的先天缺失是内部微孔隙,注意机加工的进给量别太大。

第二部分 P.A.N.A.C.E.A.

P.A.N.A.C.E.A.是一个缩写名词,原文意思是”灵丹妙药”或称万灵丹,是西方冶炼制药的专有名词,但实际为抗镍过敏、抗锈蚀、抗腐蚀和抗磨损(Protection Against Nickel Allergy, Corrosion, Erosion, and Abrasion),此无镍不锈钢用这名称是BASF收购发明者瑞典皇家学院所使用的名词而来。此材料的专利期限已经在2016年之后可完全公开使用无虞。

请所有MIM零件制造者要熟读P.A.N.A.C.E.A.材料与制造工艺知识,Dr. Q认为在估价频频上扬之际,铁系无镍无磁的不锈钢仍旧是最好的机构材料选择,由于在5G时代的到来。

2.1基础原理

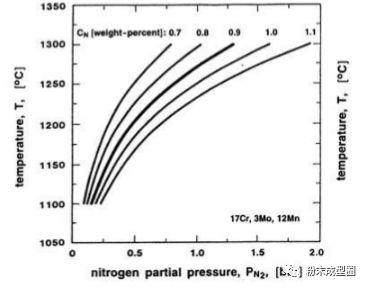

高氮合金可以利用添加氮的熔体,或是在粉末冶金的骨架中通过高量氮气,氮气经过开放孔隙通道与钢反应而溶入。由BASF所开发的MIM专用高氮无镍不锈钢Catamold ® P.A.N.A.C.E.A (X15CrMnMoN17 -11-3)喂料﹐从图2可以看出,随温度的升高而N2分压越高,固溶的氮浓度就越增加(固体某种元素的分压越低﹐该元素就越容易从固体中蒸发到环境中)﹐所以可采用两步式烧结过程的优点在于烧结和氮化温度和气氛压力可以独立设置。然而,由于氮原子扩散到材料内部的距离需要较长的时间,延长保温时间则是必需的,因此零件越厚保温时间要更久而成本变高。在烧结后的正常炉冷却﹐沈淀物氮化铬(Cr2N)一但出现﹐铬和氮结合使此钢材局部贫铬,防锈能力消失并出现磁性!因此﹐在奥氏体高温态后迅速冷却后的烧结固溶处理是必要的。

图2、对于P.A.N.A.C.E.A.而言,温度与气氛对氮含量的影响

Dr.Q花了两年的时间,观察并了解了目前几家MIM制造厂共同面临的制造问题如下:

-

为什么P.A.N.A.C.E.A.无镍不锈钢一定要经过固溶处理?

-

P.A.N.A.C.E.A.不能够烧结后直接控制无磁,那不就可节省二次处理的费用?

-

为什么我们烧结后即使已经固溶处理的P.A.N.A.C.E.A.无镍不锈钢,却仍通不过盐雾测试?

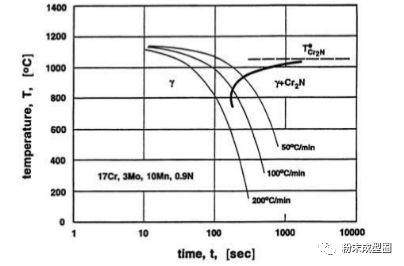

这些问题的答案在下图3,请注意,这是以氮化铬为主的钢材CCT (Continuous Cooling Transformation)连续冷却相变化图,可以发现材料冷却速度由1200℃急冷到700℃必须以每分钟150℃降温速率方可以避开氮化铬的发生。

图3、Panacea无镍不锈钢的连续冷却相转变图

尤其是很多MIM制造厂都发现,明明送到外面热处理场都做好固溶了,为什么最后经过盐雾测试仍旧发现有锈斑?其实,您真的确定热处理场做好了固溶处理?那就不得而知,因此Dr. Q强调把几个点抓住,固溶温度请以1220℃、降温点请以700℃、降温速率一定要维持150℃,更重要的是产品要尽量平铺不要叠层过后,否则心部的产品降温速率是不足的!

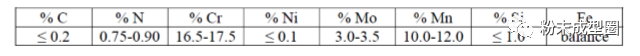

2.2化学成分

表4为BASF之商业 Catamold® 产品 Panacea (MIM 专用喂料)的化学成份,这是目前仍为业界常用。国内业者已经都尝试少量的喷制(100kg以内),初步成效是不错的,期待产品带动的量喷发

表4、BASF之商业 Catamold® 产品 Panacea (MIM 专用喂料)的化学成份

由于氮的元素含量必须控制在0.75~0.9%(重量比),使用批次炉分段加压最好的方法,连续炉因为有氢气容易赶走氮气(氢分子小于氮分子而容易溶入金属,抢走氮固溶的机会)不建议使用;同时烧结过多的氮进入,则容易发生局部氮浓度偏高,尤其是在表面,只要的二次固溶的外包热处理厂商没注意到温度或是时间不够,即便处理好没有磁性,氮局部集中造成的富氮化铬区周遭出现贫铬钢区域,就容易生锈造成外观失误,不可不注意。

有关BASF的喂料或是原料粉末,请大家多多询问原厂,毕竟Dr. Q没有完全的数据,不好解释箇中奥秘。但是您购买的原料的供应商是必须要有诚意的,否则出现问题要制造单位解决,能力和技术都必须依赖供应商提供,那不就没戏唱??Dr. Q呼吁大家要看好技术文件的同时,实验和各种装备的适切性都是要花下去的成本,毕竟,这些新材料如果没有门槛,那我们何来竞争力?领先和独占市场是必须用心的。

第三部分铁基耐热合金的简介

在网上看到一篇来自ACME公司的技术文件,颇令Dr. Q好奇,标题是耐热铸铁合金(Heat Resistant Castings-Iron Base Alloys),因为铸造是咱MIM的竞争制程,那么我们来看看,有没有机会理解并取代这些材料。

3.1以铸造法来获得耐热合金

铸造件被列为耐热性的,甚么算是耐热的范围? 金属材料如能持续操作于650°C(1200°F)连续或是断续地工作便算是耐热,通常金属铸件在这种应用环境下合金分为四大类;当然有许多专有合金的开发公司如:AiResist, Haynes, Inconel, Rene, Udimet, Hastelloy, MAR-M, RA-330, Nimonic和许多其他合金的开发公司,常见的Inco合金、卡本特合金、克虏伯VDM,也都属于下列四类(本论文讨论仅在铁合金)[1]。

铁基热阻合金

-

强化铬铁合金-牌号HA, HC, HD

-

铁铬镍合金-牌号HE, HF, HH-I, HH-II, HP-50WZ, HK, HK-30, HK40, HK-50, HL

-

铁镍铬合金-牌号HN, HP, HT, HU, HW, HX

镍基热阻合金

钴基热阻合金

超合金

-

铁基超合金

-

镍基超合金

-

钴基超合金

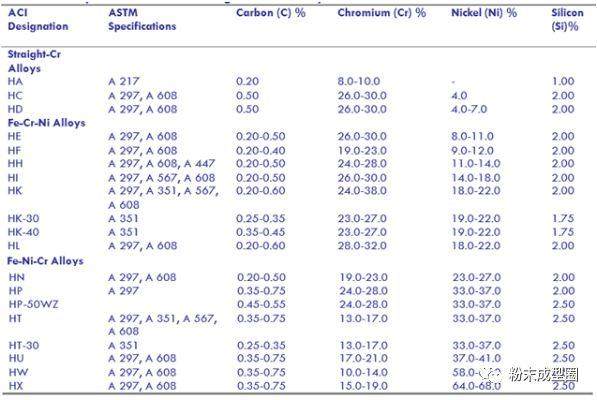

表5显示了具有代表性的ASTM/ACI标准铁基耐热铸造合金。其他的合金标准如DIN(德国)、BS(英国)、ISO有其相应的耐热指定各自的标准,但有本质上都有相似的元素与合金的化学成分范围。这里提到是采用美国的ASTM/ACI标准,因为它们是世界上最流行和被广泛接受的材料和合金标准。ACME合金公司制造属于自己专有合金和标准专用合金,以满足特定的工业应用或在特定环境中比一般可用的标准合金优越的性能。

编者:这点Dr. Q来说明下,我们采用粉末成型技术(包含PM, MIM与3D打印)可以在有条件的知识背景以及客户同意的状况下(注意到必须取得第三方认证时,要送验检查以避免争议),粉末技术可以完成比铸造更多的材料成分组合与性能调整,这是我们的新机会让MIM进入耐热应用的领域。

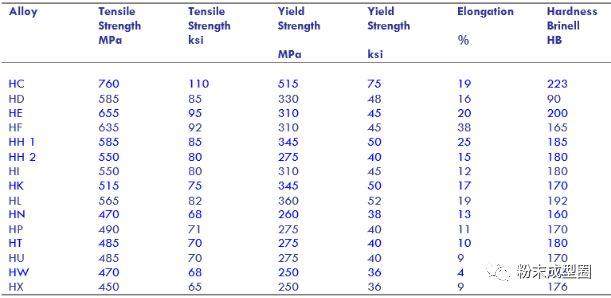

表5、铁基耐热合金的比较性能

说明:美国材料试验协会(ASTM)规范与合金铸造协会(ACI)规范是相同的,其他余量是所有合金成分中的铁。故意添加钼、铝、钛、钨、钒、铌、炭黑、硼和Ta,以适当比例作为微量元素,以获得增强的物理性能和优越的、稳定的晶粒微观结构。

3.2 耐热合金的性质

耐热合基金的在应用上,应该包含下列性能

-

在高温状态下可以耐温腐蚀

-

热稳定性(抗翘曲、开裂或热疲劳)

-

抗热蠕变/潜变(抗热塑性流动)

3.2.1升温态的拉伸性能

这是短时间的高温试验,在标准拉伸试棒加热到指定的温度并等待均匀化后,然后以标准速率拉伸进行直到断裂,确定载入应力来自短期时间超载所导致于单一轴向的断裂。

3.2.2 蠕变和耐久性能

蠕变是指在高温下负载作用下发生的应变随时间变化的现象,适用于高温高强度合金铸件在正常使用温度下的应用。蠕变时,在室温和高温短时拉伸试验中,蠕变可能导致过大的变形甚至断裂。

当变形速率或变形程度为限制因素时,设计应力是基于允许初始蠕变的最小蠕变速率和设计寿命。在给定的时间内产生合金的规定最小蠕变速率或一定量的蠕变变形的应力(例如:总的100000小时的1%)被称为极限蠕变强度或极限应力。

应力断裂试验是蠕变试验的一个有价值的辅助材料,用于选择防止构件蠕变断裂所需的截面尺寸。需要注意的是,如何把长期蠕变和应力破裂值(例如:100000小时)经常从短时间试验中给推断出来,这些数值是否被直接外推或确定,往往与高温部件的使用寿命无关。由于标准试验中理想化的单轴载荷条件,以及由于循环载荷、温度波动和腐蚀金属损耗等衰减因素的影响,实际材料行为往往难以准确预测。设计者和冶金学家应该预见到这些变量的协同作用。

编者:这种长周期的行为预测,是很难以准确地知道那些影响因素最重要,这在几种性质的比较如盐雾测试、冷热冲击、疲劳等,都是这样的效果,所以对于蠕变性质是很需要协同合作的。

表6、铸造用耐热合金的典型室温性能

3.2.3 热疲劳

热疲劳包括加热和冷却循环引起的裂纹。很少有实验性的热疲劳信息可以用来比较各种合金,目前还没有标准测试。现场和工业经验表明,抗热疲劳性能通常随着镍含量的增加而提高。铌/钶改性合金已成功应用在高的热疲劳抗力,是理想的,如在玻璃形成加工和转化炉出口集箱,在快速加热和冷却的地方。

3.2.4 抗热震冲击

热冲击失效可能是由于单一的、快速的温度或由于快速循环温度变化导致应力足够高而导致失败的结果,抗热冲击性受材料热膨胀系数和导热系数的影响。热膨胀系数的增加或热导率的降低降低了抗热冲击性。

3.2.5 抗锈蚀

表7、 耐热铸钢的一般腐蚀特性及在极限温度下的极限蠕变应力值

|

合金编号 |

腐蚀特性 |

°C |

°F |

(0.0001%/ h) |

(0.0001%/ h) |

|

HA |

在650°C下有很好的耐氧化腐蚀性,常用于提炼油的耐火工业设备上 |

650 |

1200 |

21.5 |

3.1

|

|

HC |

良好的硫和抗氧化性;最小的机械性能;用于强度不考虑或中等负荷的应用场合 |

870 |

1600 |

5.15 |

0.75 |

|

HD |

焊接过程可以有很好的耐氧化与耐硫特性 |

980 |

1800 |

6.2 |

0.9 |

|

HE |

比HD更耐高温与抗硫的范围 |

980 |

1800 |

9.5 |

1.4 |

|

HF |

在高温下有绝佳的抗腐蚀以及好的机械性能 |

870 |

1600 |

27 |

3.9 |

|

HH |

高强度且高抗氧化性,有更宽的应用范围 |

980 |

1800 |

7.5 (type I) 14.5 (type II) |

1.1 (type I) 2.1 (type II) |

|

HI |

改善HH的抗氧化性 |

980 |

1800 |

13 |

1.9 |

|

HK |

良好的硫和抗氧化性达1095°C(2000°F);最小的机械性能;用于强度不考虑或中等负荷的应用场合。 |

1040 |

1900 |

9.5 |

1.4 |

|

HL |

与HK相比,提高了硫的抵抗力;特别是在避免过度结垢的情况下尤为有用。 |

980 |

1800 |

15 |

2.2 |

|

HN |

在高温下有非常高的强度;耐氧化和减少烟气。 |

1040 |

1900 |

11 |

1.6 |

|

HP |

耐高温氧化和渗碳气氛 |

980 |

1800 |

19 |

2.8 |

|

HP50WZ |

比HP等级更好,改进了蠕变断裂强度在1090°C(2000°F)以上 |

1090 |

2000 |

4.8 |

0.7 |

|

HT |

广泛应用于热冲击应用中,耐空气腐蚀,氧化和还原烟气,渗碳气体,盐和熔融金属,在氧化环境和令人满意的1095℃(2100°F)的还原环境中,可达到令人满意的1150°C(2100°F),只要不限制蠕变应力值。 |

980 |

1800 |

14 |

2.0 |

|

HU |

比起了HT有更高的耐热强度和耐腐蚀性能 |

980 |

1800 |

15 |

2.2 |

|

HW |

高的耐热强度和电阻率;在不含硫的氧化或还原产品中,在强氧化气氛下,在1040℃(2050°F)下;机械性能令人满意地达到1120°C(1900°F);对某些盐和熔融金属有抵抗力。 |

980 |

1800 |

9.5 |

1.4 |

|

HX |

在循环条件下耐高温气体腐蚀,不开裂或翘曲;空气、渗碳气体、燃烧气体、烟道气、氢气、熔融氰化物、熔融铅和熔融中性盐在1150°C(2100°F)的温度下耐腐蚀。 |

980 |

1800 |

11 |

1.6 |

3.3 Applications应用

在应用的方面,耐热铸件最重要的用途是用在冶金和其他工业炉设备上。铁基合金更是最常被用到这项目的服务,虽然大量的镍基和钴基合金也被使用(但因价格和经济的考虑而选用了铁基合金)。耐热铸件主要应用包括涡轮增压器、汽轮机、电站设备、设备与其零件,以用来生产和制造玻璃、水泥、合成橡胶、化工和石化产品。

3.3.1 合金选择

耐热合金是根据特定应用下要求结构完整性而选择的,其强度、抗蠕变性和耐腐蚀性能是影响合金选择的主要因素。次一个重要的是被铸造的能力,虽然很难对这个因素进行定量评估,不过可以零件的几何形状、铸件的尺寸和零件要制造的合金最终都是关键因素。我们的技术文献“铸件设计的概念框架”和“合金特性影响铸造设计”,讨论了在特定合金中的零件以清晰的方式和足够的深度铸造的能力。

编者:红字的提醒给我们MIM业者依个清晰的思路,如何获得几何形状!这是我们的强项。

正确选择高温设备的合金需要考虑以下几个或全部因素:

1. 零件的使用寿命

2. 温度循环范围(加热和冷却)

3. 温度梯度的陡度 (温度随时间的上升或下降)

4. 热处理工作的气氛环境(氧化、还原或渗碳)

5. 高温环境中的污染物及其百分比(例如,含硫气体的存在)

6. 铸件设计的复杂性、浇注系统设计、浇冒口系统、定向凝固、多晶、柱状或单晶凝固。

7. 热处理对合金在使用前的影响

8. 铸件的进一步制造(后加工)

9. 合金的成本和可用性

确定铸件的总制造成本和预计使用寿命后,便可以进行价值分析,以确定单元运行成本,分析到每小时使用寿命是选择耐热合金的最终标准。在这样的基础上,往往一种成本较贵的合金比低成本的合金提供每小时服务成本更低。在耐热应用上采用更高耐热的合金时,当然后具有较高的成本,不要因为使用低耐热等级的便宜解决方案,最终被证明是更昂贵的,因为他们有更短的服务生命周期。

编者:注意到成本的考虑是更换零件的工时和、设备降温再升温所浪费的能源和时间,各位MIM同业一定都清楚连续炉的故障带来的经济损失,甚至危害到从业人员的安全,不可不慎!

3.3.2 Example范例

案例研究1:铸造耐热合金套管在玻璃纤维厂的应用

铸造耐热合金套管广泛应用于设备形成玻璃纤维表明,寿命的规范在1000°C (1830°F)以ASTM/ACI HF (20Cr-10Ni)为50天,ASTM/ACIHK (25Cr-20Ni)则是60-75天,更高的寿命则采用规格为ASTM/ACI HH (26Cr-12Ni),具有较高的镍含量可承受操作在1100°C(2000°F)高温下。在这个应用中,铸造耐热衬套安装在玻璃熔窑的前炉膛中,熔融玻璃通过重力作用于每个衬套,流经套管底部的成形尖端,机械地被拉伸成细长的纤维。每个玻璃纤维的直径取决于套管尖端的孔的大小,拉的速度,以及使用的玻璃的温度和类型。套管必须保持热度,所以它是通过两端连接的水冷夹具来加热的。

铸造衬套受到高温下熔融玻璃的通过和周围空气的氧化作用而产生的腐蚀和侵蚀。在1000°C (1830°F),低铬和镍含量的HF合金平均寿命只有45天左右。当用HK合金替代时,发现套筒寿命平均为77天。这种改进是由于我们建议的合金含量适度增加了镍,当设备被用来在1010°C (1850°F),就有必要使用了更多含镍量的合金,即HT, HW和HX。这些衬套的平均寿命提高到大约230天。

案例研究2:在水泥工厂的耐热合金应用

下表中给出了用于水泥厂燃烧器各零件的铸造耐热合金(水泥是需要煅烧的)。重要的是,一种以上的合金可以成功地应用于列出的二十种类型中的大多数零件,还为每个零件提供了选择依据和环境条件。

表8、水泥厂燃烧器各零件的铸造耐热合金适用性

|

最高作业温度 °C |

最高作业温度 °F |

零件名称 |

环境条件 |

适用的合金 |

服务寿命(年) |

|

650 |

1200 |

Conveyor parts |

严重磨损和氧化 |

HF, HH |

没有定义 |

|

650 |

1200 |

Cooler discharge chute |

严重磨损和氧化 |

HH, HK |

3 to 5 |

|

650 |

1200 |

Clinker drag |

严重磨损和氧化 |

HH |

5 to 10 |

|

760 |

1400 |

Feed-end seal ring |

局部磨损和氧化 |

HH |

没有定义 |

|

815 |

1500 |

Brick anchors |

温度均匀 |

HK |

没有定义 |

|

815 |

1500 |

Burner barrel |

轻微磨损和氧化 |

HK, HH |

5 to 10 |

|

815 |

1500 |

Hood, anchor firing end |

均匀温度与氧化 |

HH |

没有定义 |

|

815 |

1500 |

Clinker chute |

严重磨损、冲击和氧化 |

HH, HK |

没有定义 |

|

815 |

1500 |

Air-quench gates |

严重磨损和氧化 |

HK, HN, HT |

3 to 7 |

|

925 |

1700 |

Anchors |

温度均匀 |

HH |

没有定义 |

|

980 |

1800 |

Feed pipe |

内、外粉尘、热冲击、氧化和含硫气体中度磨损。 |

HC, HF, HK |

2 to 7 |

|

980 |

1800 |

Feed-end tail ring |

由于颗粒磨损、温度冲击和氧化 |

HH, HK |

10 to 15 |

|

980 |

1800 |

Feed lifters |

局部磨损、温度冲击和氧化 |

HH |

5 to 10 |

|

980 |

1800 |

Chain support segments |

间歇性的温度波动、轻微磨损、含硫气体 |

HF, HH |

没有定义 |

|

980 |

1800 |

Cooler end plates |

严重磨损和氧化 |

HH, HN, HT |

1 to 5 |

|

980 |

1800 |

Cooler grates |

严重磨损和氧化 |

HH, HK, HN, HT |

1 to 5 |

|

980 |

1800 |

Cooler side plate |

严重磨损和氧化 |

HH |

1 to 5 |

|

1100 |

2000 |

Nose seal ring |

局部磨损、氧化和含硫气体 |

HH |

3 to 10 |

|

1100 |

2000 |

Burner nozzle |

局部磨损、氧化和含硫气体 |

HH, HT |

1 to 3 |

|

1200 |

2200 |

Nose ring |

极端磨损、氧化和含硫气体 |

HF, HH, HK |

3 to 5 |

该系列可以更高品位耐热合金来取代一个较低品位耐热合金,因为该低品味耐热合金在特定的应用程序中,由于它导致零件的失效、性能差和更短的使用寿命周期。

范例3:推荐材料(铁、镍、或钴基合金)作为热处理炉子的零件与夹治具

当一种以上的合金被推荐时,每一种合金都被证明是足够的耐用,尽管在不同的装置中使用,其寿命因暴露条件的不同而有差异。

表9、渗碳与渗碳-氮化炉用的耐热铸造合金建议

|

最高作业温度 °C |

最高作业温度 °F |

零件名称 |

原热作合金 |

耐热铸造合金 |

|

815- 1010 |

1500 - 1850 |

Retorts, muffles, radiant tubes, structural parts |

RA 330, 800H / 800HT, HR120, RA85H, 600, 601, 617, 602CA, X, 214, 556, 230 |

HK, HT, HU, HX |

|

815 - 1010 |

1500 - 1850 |

Pier caps, rails |

RA 330, 800H / 800 HT, HR120, 600, 601 |

HT |

|

815 - 1010 |

1500 - 1850 |

Trays, baskets, fixtures

|

RA85H, RA 330, 800H / 800 HT, HR-120, 600, 601, 617, 602CA, X, 556, 214, 230 |

HT, HT(Nb), HU, HU(Nb), HX |

表10、硬化、时效、正常化、硬焊(钎焊)与应力释放炉炉用的耐热铸造合金建议

|

最高作业温度 °C |

最高作业温度 °F |

零件名称 |

原热作合金 |

耐热铸造合金 |

|

595 – 675 |

1100 - 1250 |

Retorts, muffles, radiant tubes |

430, 304 |

HF

|

|

Mesh belts |

430, 304 |

|||

|

Chain link |

430, 304 |

HF |

||

|

Sprockets, rolls, guides, and trays |

430, 304 |

HF |

||

|

675 – 760 |

1250 - 1400 |

Retorts, muffles, radiant tubes

|

304, 347, 309 |

HF, HH

|

|

Mesh belts |

309 |

HF, HH |

||

|

Chain link |

309 |

|||

|

Sprockets, rolls, guides, and trays |

304, 316, 309 |

HF, HH |

||

|

760 - 925 |

1400 - 1700 |

Retorts, muffles, radiant tubes |

309, 310, 253 MA, RA 330, 800 H / 800 HT, HR-120, 600, 601 |

HH, HK, HT, HL, HW |

|

Mesh belts |

309, 314, 253 MA, RA 330, 601 |

|||

|

Chain link |

314, RA 330 HC, 800H/ 800HT HR-120 |

HH, HL, HT |

||

|

Sprockets, rolls, guides, and trays |

253 MA, 310, RA 330, 800H/ 800HT, HR-120 |

HH, HK, HL, HT |

||

|

925 - 1010 |

1700 - 1850 |

Retorts, muffles, radiant tubes |

RA 330, 800H/ 800 HT, HR-120, 600, 601, 617, X, 214, 556, 230 |

HK, HL, HW, HX |

|

Mesh belts |

314, RA 330, 600, 601, 214 |

|||

|

Chain link |

314, RA 330 HC, 802, 601, 617, X, 556, 230 |

HL, HT, HX |

||

|

Sprockets, rolls, guides, and trays |

310, RA 330, 601, 617, X, 556, 230 |

HL, HT, HX |

||

|

1010 - 1095 |

1850 - 2000 |

Retorts, muffles, radiant tubes |

601, 617, X, 556, 230 |

HK, HL, HW, HX, NA22H |

|

Mesh belts |

80-20, 600, 601, 214 |

|||

|

Chain link |

80-20, 617, X, 556, 230 |

HL, HT, HX |

||

|

Sprockets, rolls, guides, and trays |

601, 617, X, 214, 556, 230 |

HL, HX |

||

|

1095 - 1205 |

2000 - 2200 |

Retorts, muffles, radiant tubes |

602 CA, 601, 617, 230 |

HL, HU, HX |

|

Mesh belts |

602 CA, 601, 617, 230 |

|||

|

Chain link |

602 CA, 601, 617, 230 |

HX |

||

|

Sprockets, rolls, guides, and trays |

602 CA, 601, 617, 230 |

Hl, HX |

3.4 耐热合金的牌号

表11、以下是耐热合金的对照牌号

|

简称 |

牌号 |

MIM 1.可取代,2部分 |

|

214 |

Cobot 214 |

2 |

|

230 |

Haynes No. 230 |

2 |

|

253 MA |

253 MA |

2 |

|

304 |

AISI type 304 |

1.已经是常规牌号 |

|

309 |

AISI type 309 |

2 |

|

310 |

AISI type 310 |

1.已经是常规牌号 |

|

314 |

AISI type 314 |

2 |

|

316 |

AISI type 316 |

1.已经是常规牌号 |

|

347 |

AISI type 347 |

2 |

|

430 |

AISI type 430 |

1.已经是常规牌号 |

|

556 |

Haynes No. 556 |

2 |

|

600 |

Inconel alloy 600 |

2 |

|

601 |

Inconel alloy 601 |

2 |

|

602 CA |

Nicrofer 6025 HT |

2 |

|

617 |

Inconel alloy 617 |

2 |

|

80-20 |

Nimonic alloy 75 |

2 |

|

800 H |

Incoloy alloy 800 H |

2 |

|

800 HT |

Incoloy alloy 800HT |

2 |

|

802 |

Incoloy alloy 802 |

2 |

|

HF |

ASTM/ ACI HF |

2 |

|

HH |

ASTM/ ACI HH |

2 |

|

HK |

ASTM/ACI HK |

2.HK30已经是常规牌号 |

|

HL |

ASTM/ ACI HL |

2 |

|

HR-120 |

Haynes alloy HR-120 |

2 |

|

HT |

ASTM/ ACI HT |

2 |

|

HT(Nb) |

ASTM/ ACI HT(Nb) |

2 |

|

HU |

ASTM/ ACI HU |

2 |

|

HW |

ASTM/ ACI HW |

2 |

|

HX |

ASTM/ ACI HX |

2 |

|

NA22H |

Ni-Cr-W-Fe casting alloy |

2 |

|

RA 330 |

RA 330 |

2 |

|

RA 330 HC |

High carbon RA 330 |

2 |

|

RA85H |

RA85H |

2 |

|

X |

Hastelloy alloy X |

2 |

注册商标包括:

-

CABOT

-

HAYNES

-

HASTELLOY (Haynes International Inc.)

-

253 MA (Avesta Sheffiled Inc.)

-

INCONEL

-

INCOLOY

-

NIMONIC (the Inco Alloys International group of companies)

-

NICROFER (Krupp VDM GmbH)

-

RA 330

-

RA85H (Rolled Alloys Inc.)

-

AIS是美国钢铁工程研究所所属的美国钢铁工程学会

-

ASTM是美国材料试验学会

-

ASM是美国国际金属学会

-

ACI是合金铸造研究所

-

耐热铸造合金牌号在ASTM的名称与ACI的名称相同。

为了尊重英文版的ACME公司,将广告原文也放入本文中:选择合适的合金和开发解决方案,为您的特定的耐热性的应用,可以联系vishal@acmealloys.com联系Vishal Kumar

3.6 MIM耐热钢的可能性

当然可能,各位可以发现表11所列,ASTM的不锈钢系列牌号,含镍量高的不锈钢几乎都入选了耐热钢系列合金,大家耳熟能详的304、310、316和HK30,这些已经是我们经常用于MIM量产的材料,镍对于钢材的耐热性能有明显的提升作用,已经是公开的知识;耐热钢的重点已经在第三部分的3.1~3.3小节说的很清楚,不变形或是有限变形、机械性能尤其要能承受热蠕变。

那么,如果读者有要开发上述表11内的材料,请注意要有查阅这些公司的材料是否有专利上的限制,否则会触法的!!国内粉末喷制厂在2018年有这么多新机会,也欢迎喷粉专家们多多推广呢!!

参考文件

1. Acme Alloys ™/ Technical Literature/ Heat Resistant Castings - Iron Base Alloys Page 1 of 9, Tel: +91-11-513 3021, 514 3474 /Fax: +91-11-540 5799, 514 6900, e-mail: contact@acmealloys.com, Web: www.acmealloys.com

2. Internet of AISE, ASTM, ASM, and ACI.

3. BASF PANACEA使用说明书

4. Marcel Sonderegger, Bruno Spruengli, “Optimised Sintering and Heat Treatment of the Nickel-free High-Nitrogen MIM-Steel X15CrMnMoN17-11-3 “, European Powder Metallurgy Association, Powder metallurgy congress & exhibition; Euro PM2006; Page 31-36

本文翻译与编辑者:邱耀弘博士 蓝字部分为编者补充

第七届手机外壳加工技术与应用论坛

(3D玻璃、全面屏及金属中框)

2018年5月 深圳

主要议题:

|

序号 |

演讲议题 |

主讲人 |

|

1 |

双面玻璃+金属中框已成主流,未来手机外壳材质将如何发展?3D玻璃、陶瓷及复合材料将如何划分这个市场? |

拟邀请终端企业 |

|

2 |

全球手机市场发展趋势 |

IDC研究总监兼大中华区负责人 |

|

3 |

5G时代,手机等移动终端未来的发展趋势 |

拟邀请终端企业 |

|

4 |

如何快速高效,并提高3D玻璃盖板全制程工艺的直通率? |

拟邀请昱鑫光电等 |

|

5 |

3D玻璃盖板弧度及瑕疵等自动化检测 |

宁波九纵智能科技有限公司 |

|

6 |

高曲度与多功能3D玻璃盖板是什么? |

拟邀请科立视等 |

|

7 |

摔不烂的手机玻璃盖板的工艺之旅 |

拟邀请哥瑞光学等 |

|

8 |

手机高铝盖板玻璃基材的制备工艺及应用现状 |

拟邀请彩虹集团等 |

|

9 |

手机全面屏CNC加工工艺及难点解析 |

久久精工 |

|

10 |

如何提高热弯设备良率、效率及稳定性? |

拟邀请环球同创、龙雨电子、诺峰光电等 |

|

11 |

3D玻璃盖板抛光自动化的思考 |

拟邀请金太阳等 |

|

12 |

3D玻璃UV转印工艺及材料解析 |

拟邀请STS等 |

|

13 |

如何通过多层PVD镀颜色膜增加3D玻璃盖板的酷炫效果? |

拟邀请法克泰等 |

|

14 |

3D玻璃盖板的喷墨喷涂工艺 |

拟邀请安达自动化、科美达油墨等 |

|

15 |

3D玻璃盖板工艺难点解析:双玻璃无缝全贴合 |

拟邀请诺峰光电、永顺创能等 |

|

16 |

4.5G及5G手机天线及无线充电解决方案探讨 |

深圳市微航磁电技术有限公司 |

|

17 |

液态金属是否会成为手机中框新的突破点? |

拟邀请逸昊金属等 |

|

18 |

不锈钢及高强度金属中框CNC加工难点解析 |

拟邀请锐鼎制工、联振科技、兄弟机械等 |

|

19 |

如何通过检测优化制造,提高良率? |

海克斯康 |

|

20 |

3D玻璃与复合板材 |

拟邀请震宇模具等 |

|

21 |

如何提升3D玻璃热弯过程中的稳定性 |

|

|

22 |

3D玻璃加工生产新材料、新工艺、新设备 |

|

|

23 |

手机金属中框纳米注塑新思考 |

注:以上议程为初定议程,以实际议程为准

报名方式:

阮女士:18312560351(微信同手机号),ruanjiaqi@polytpe.com;

王先生:13265684032(微信同手机号)

江先生:18666186648(微信同手机号)

阅读原文,即可报名

始发于微信公众号: 粉末成型圈 粉末成型圈 微信号 Pmolding 功能介绍 金属粉末、陶瓷粉末技术工艺、产业链分享交流