隐形车衣涂层对于汽车承担着疏水性、抵御污渍、自修复等多项重任,劣质低价的车衣涂层技术落后,很容易出现涂层脆裂、脱落,导致橘皮、变黄等问题。因此,涂层的品质对于隐形车衣来说尤其重要。

第三届汽车膜行业论坛的演讲嘉宾南通纳尔技术研发中心副总监 王宪委进行了《车衣修复涂层设计开发方向简析》的主题演讲。

南通纳尔在车衣涂层上有持续且深入的研发探索,本次分享中,王总结合多年的车衣涂层研发经验,为大家详细讲解了车衣涂层的演变历史。以下是演讲视频部分片段,观看完整版请关注公众号:艾邦车衣膜论坛(ID:abppf_com),回复关键词:20230607

隐形车衣涂层演变历史的第一个阶段是认知时代,2013 、2014年左右,当时能看到一些国外品牌少量进入中国市场,但大家对TPU车衣相对比较陌生。从研发工作的角度来讲,我们当时研发的中心思想是“抗划伤”。

当时我们在设计开发过程中考虑的是如何把硬化工艺引入车衣的表面涂层设计,整体围绕着1H~3H的选择、交联度的把控。体系模型的建立方面,用什么树脂体系作为基础去进行产品开发?我们当时试过环氧树脂,试过丙烯酸树脂,甚至也试过有机硅树脂,当然现在大家都知道隐形车衣涂层的树脂体系是丙烯酸树脂改性的聚氨酯体系。

在涉及到实际施工装贴的时候,无法发挥出拉伸相应的张力匹配,所以我们在一定的硬化基础上,在达到稍大于1H的硬度时,通过添加表面爽滑助剂为涂层增加抗滑和滑爽的效果。

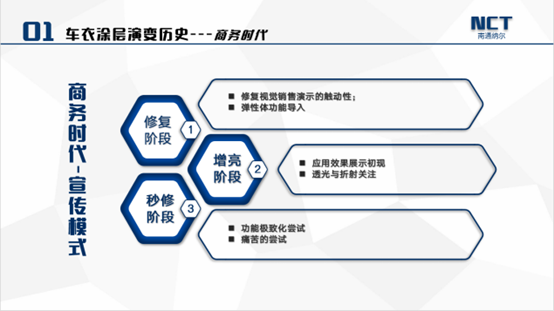

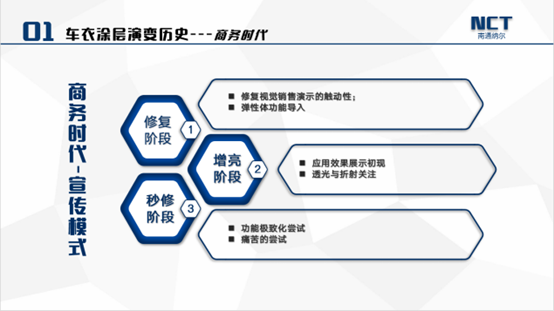

2015、2016年左右,车衣产品开始大量投放市场,这个时候就进入了商务时代-宣传模式,其中根据涂层设计开发方向可以细分为几个阶段。

第一个阶段是修复阶段,修复对于产品的销售演示能起到非常视觉化的效果,所以修复能力成为涂层设计开发过程中的重点方向。

第二是增亮阶段,增亮是由于各个材质界面之间的折射率不同,使得产品在装贴之后展示出来,视觉上感觉相对比较厚重,其实它的本质原理就是折射。

第三是秒修阶段,我们包括我们的涂层供应商、涂布企业,也尝试开启了极端性能尝试,追求功能化的极致。其中一种痛苦的尝试是关于疏水,当时疏水的研发方向相对比较简单,纯粹是通过含硅类或者氟碳类的东西与树脂共混。原本设计是希望通过涂层干燥过程当中,这些具备强疏水能力的单体能够上浮至表面,形成界面效果,但在实际应用过程中的效果并不明显。

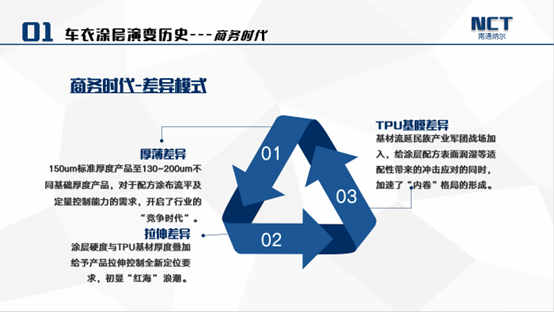

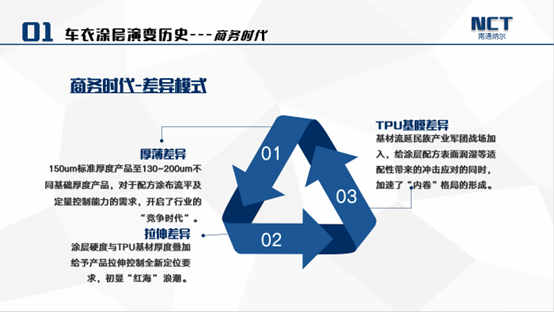

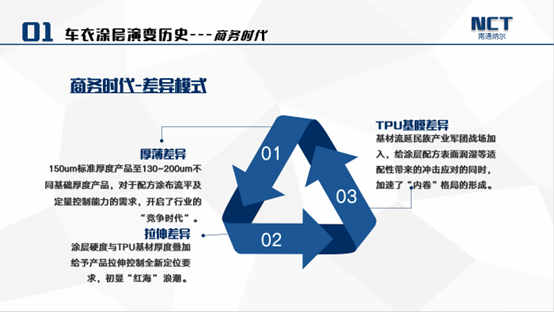

2018年左右,整个车衣涂层设计,车衣产品开始进入商务时代-差异模式。首先是产品最基本的厚度的变化,另外就是拉伸的差异,拉伸从初期80-100%左右、集中在 90% 的拉伸度,开始进入高拉伸/超拉伸模式,随着商务时代的推广需要产品线非常丰富,所以修复涂层的设计配套也要针对这方面进行相应的更新和发展。

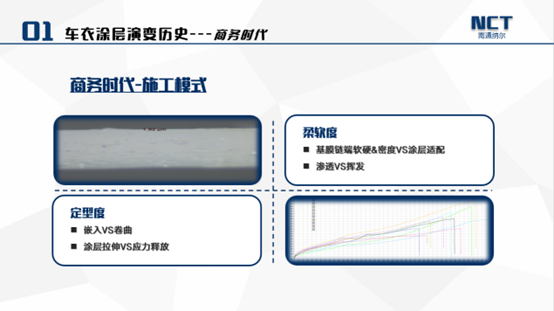

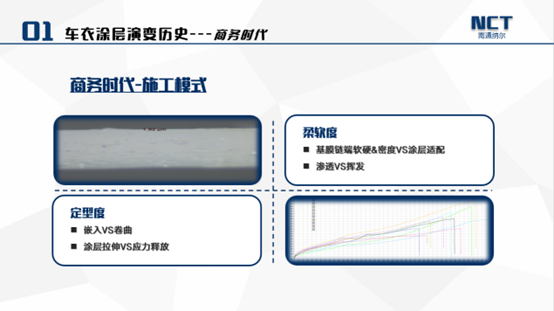

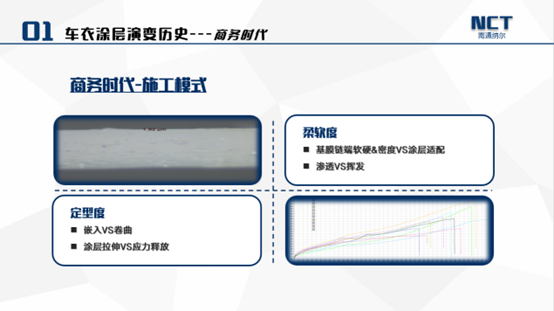

再继续发展就进入车衣市场开始内卷时代,进入了商务时代-施工模式。以前贴一辆车可能要3~4个人贴两天,非常认真、细枝末节非常到位,但是现在有的小门店可能两个人连10个小时都不需要。尤其是车身的异形较多时,要求车衣的拉伸强度更强,能够很好地拉伸与定型。

为了迎合施工的要求,TPU 薄膜越来越软,但是同时它的密度越来越低,涂层涂布过程中的渗透越来越严重。我们做了涂层截面的分析,我们刚开始最终停留在TPU表面的有效修复涂层横截面的厚度至少能够达到 3- 5um,但是现在即使涂布的定量设计不变,但实际却只有1.0~1.3um的水平,根本原因是与TPU的渗透相关。

涂层要适应TPU的软硬度变化,在施工的时候虽然更容易拉伸,但是它的应力在施工之后需要释放。所以涂层的研发方向主要是考虑两者的应力匹配,否则可能会出现卷边翘曲的现象。大家一般认为卷边翘曲可能是因为胶水的粘性问题,但在实际装贴过程中,卷边翘曲的原因还涉及到拉伸时应力的释放。

现在整个TPU基材的拉伸曲线与原先相比有了质的变化,这是商务时代的施工模式带来的要求,涂层方面也要针对需求来做相应的开发。

原文始发于微信公众号(艾邦车衣膜论坛):隐形车衣涂层演变历史