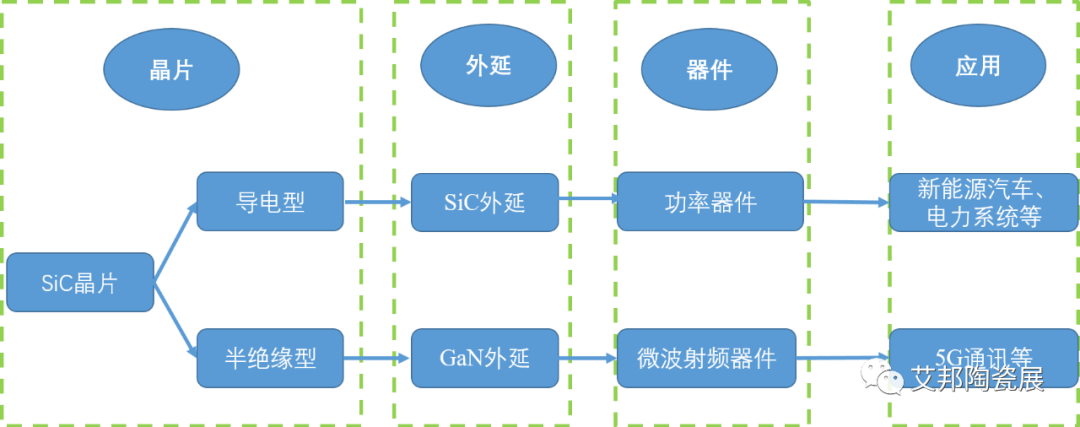

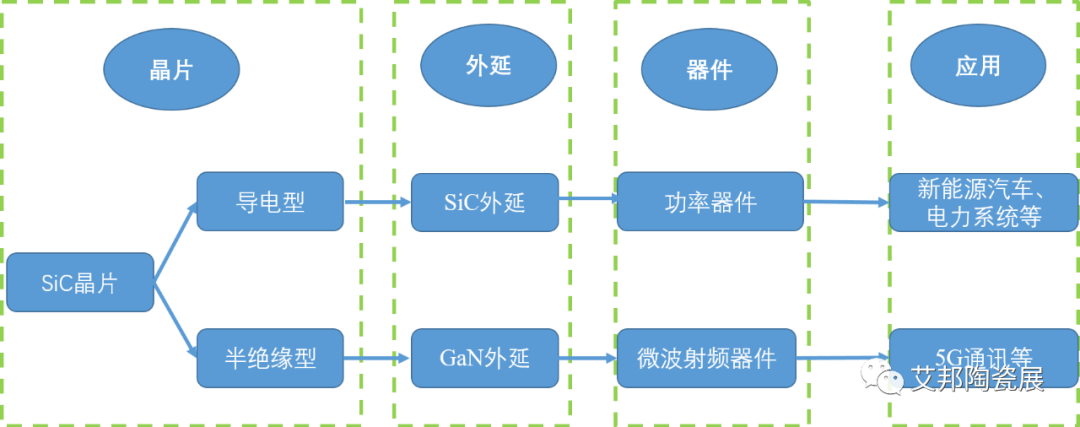

采用碳化硅的器件具有耐高温、耐高压、大功率,还可以提高能量转换效率并减小产品体积等特点。这样的产品基础上游材料,必然会收到下游市场的大量采用。

在碳化硅晶片生产中,衬底是碳化硅产业链最核心的环节,直接制约碳化硅应用放量。根据有关数据显示,其衬底的成本约占整个环节的50%!

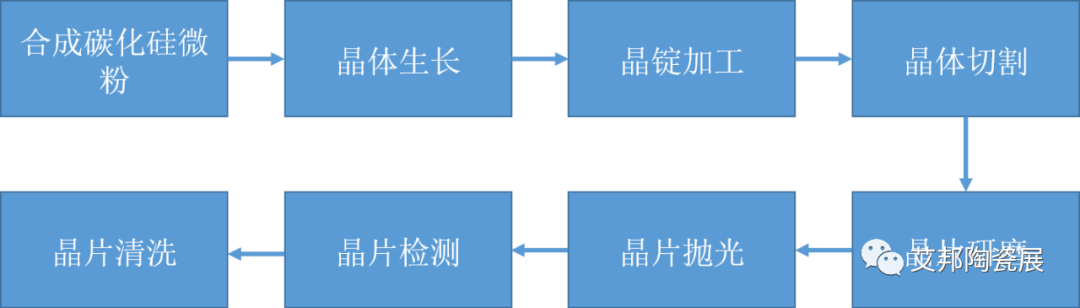

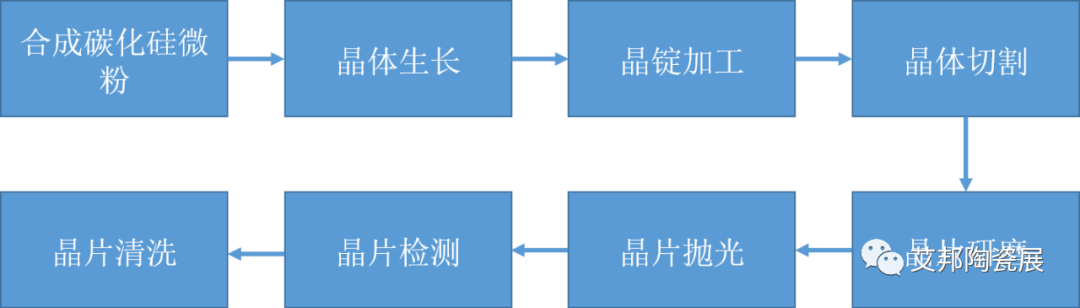

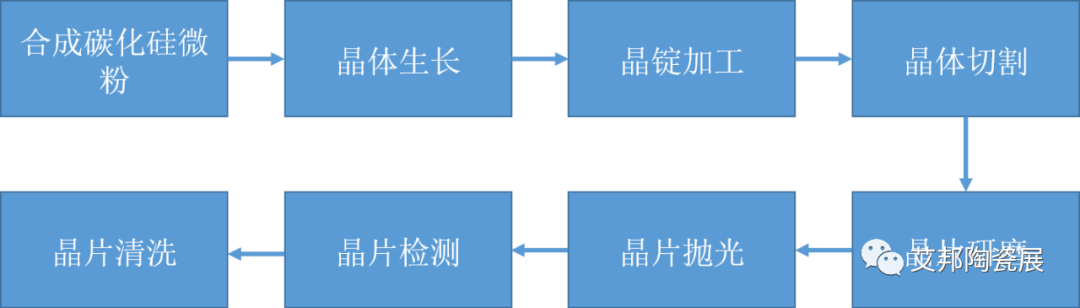

碳化硅晶片生产流程

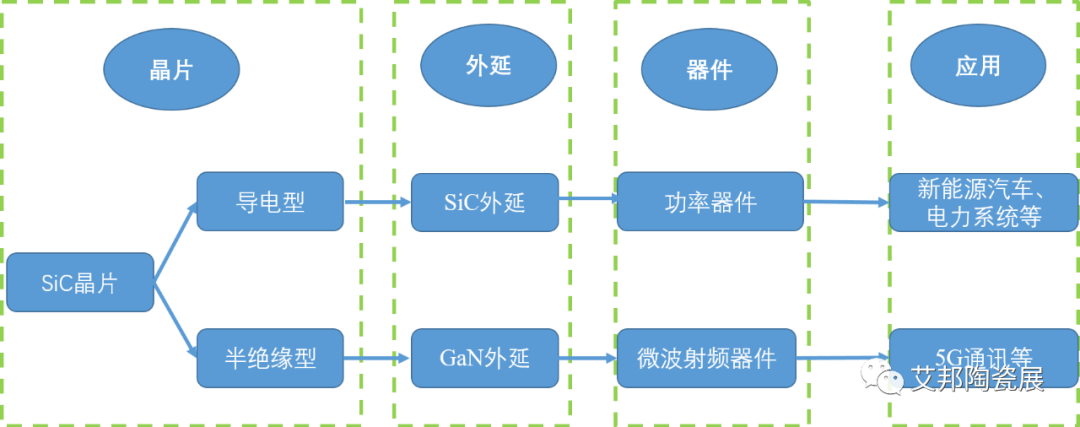

碳化硅晶片以高纯硅粉和高纯碳粉作为原材料,采用物理气相传输法(PVT)生长碳化硅单晶,再在衬底上使用化学气相沉积法(CVD法)等生成外延片,最后制成相关器件。

1、原料合成:将高纯硅粉和高纯碳粉按一定配比混合,在2,000℃以上的高温下反应合成碳化硅颗粒。再经过破碎、清洗等工序,制得满足晶体生长要求的高纯度碳化硅微粉原料。

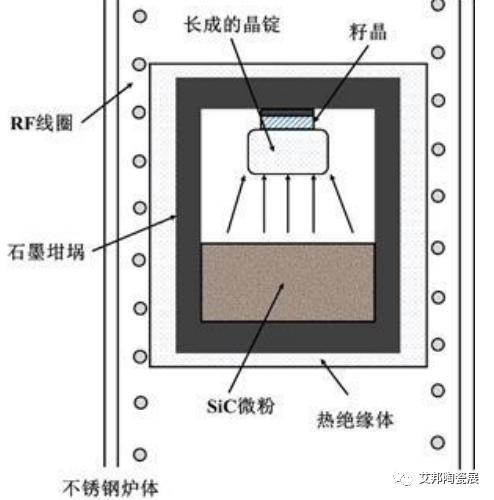

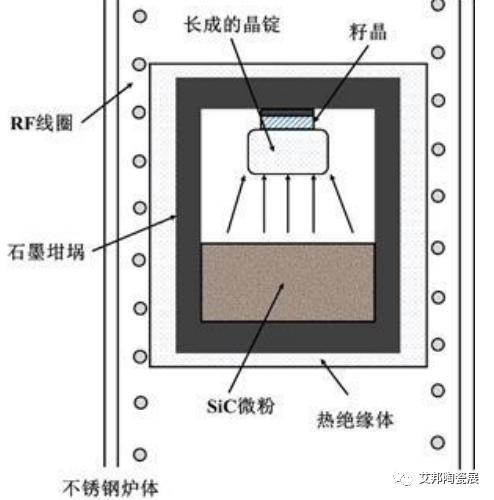

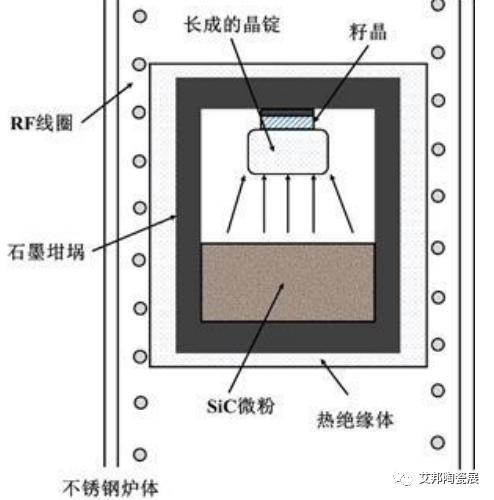

2、晶体生长:通常采用物理气相传输法(PVT法)生长碳化硅晶体。其生长原理如下图所示,

将高纯碳化硅微粉和籽晶分别置于单晶生长炉内圆柱状密闭的石墨坩埚下部和顶部,通过电磁感应将坩埚加热至2,000℃以上,控制籽晶处温度略低于下部微粉处,在坩埚内形成轴向温度梯度。碳化硅微粉在高温下升华形成气相的Si2C、SiC2、Si等物质,在温度梯度驱动下到达温度较低的籽晶处,并在其上结晶形成圆柱状碳化硅晶锭。

3、晶锭加工:将制得的碳化硅晶锭使用X射线单晶定向仪进行定向,之后磨平、滚磨,加工成标准直径尺寸的碳化硅晶体。

4、晶体切割:使用多线切割设备,将碳化硅晶体切割成厚度不超过1mm的薄片。

5、晶片研磨:通过不同颗粒粒径的金刚石研磨液将晶片研磨到所需的平整度和粗糙度。

6、晶片抛光:通过机械抛光和化学机械抛光方法得到表面无损伤的碳化硅抛光片。

7、晶片检测:使用光学显微镜、X射线衍射仪、表面平整度测试仪、表面缺陷综合测试仪等仪器设备,检测碳化硅晶片的微管密度、表面粗糙度、电阻率、弯曲度、厚度变化、表面划痕等各项参数指标。

8、晶片清洗:以清洗药剂和纯水对碳化硅抛光片进行清洗处理,去除抛光片上残留的抛光液等表面沾污物,再通过超高纯氮气和甩干机将晶片吹干、甩干。

一、对温度和压力的控制要求高,其生长温度在2300℃以上;

二、长晶速度慢,7 天的时间大约可生长2cm 碳化硅晶棒;

三、晶型要求高、良率低,只有少数几种晶体结构的单晶型碳化硅才可作为半导体材料;

四、切割磨损高,由于碳化硅的硬度极大,在对其进行切割时加工难度较高且磨损多。昂贵的时间成本和复杂的加工工艺使得碳化硅衬底的成本较高,限制了碳化硅的应用放量。

此外,晶片尺寸越大,对应晶体的生长与加工技术难度越大,而下游器件的制造效率越高、单位成本越低。目前国际碳化硅晶片厂商主要提供4英寸至6英寸碳化硅晶片,Cree、II-VI等国际龙头企业已开始投资建设8英寸碳化硅晶片生产线。

原文始发于微信公众号(艾邦半导体网):一文看懂碳化硅晶片加工及难点