温馨提示:过去我们推送了很多关于汽车塑料的文章,请回复关键词“汽车”进行了解;

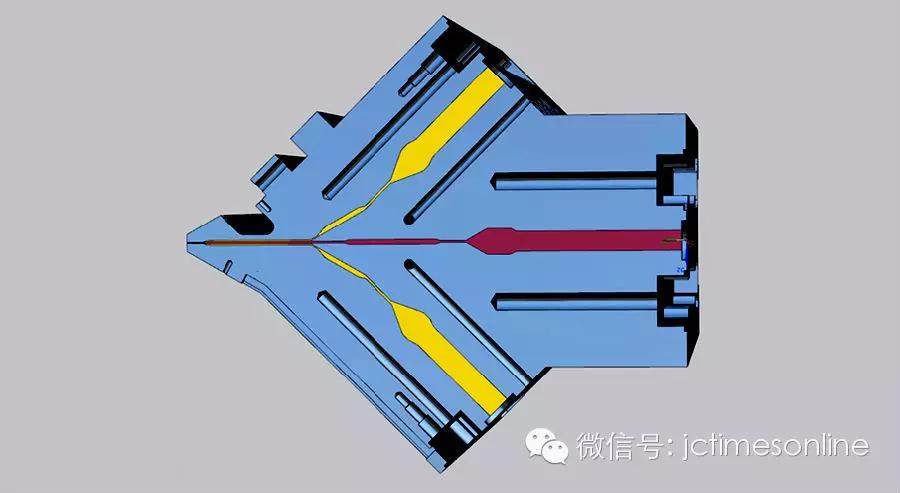

摘要:本文以PMMA/PC/PMMA 三层结构的光学薄膜模内共挤模头为例,运用国际同步的原料分析技术和流道模拟分析软件,对两种原材料的压力、温度及流速进行对比分析,从分析结果中得出各层物料进入模腔内的情况。

在模头设计过程中参考以上数值,通过对流道的不断调整,使每层的压力基本接近并在合理范围,使得模内多层共挤技术的优势得到最大发挥。

关键词:模内多层共挤 光学薄膜 原料流变分析 流道仿真模拟分析

项目研究背景

随着塑料制品应用领域的不断扩增,人们对产品要求也在不断提升,各种各样的光学薄膜应运而生,尤其是数码产品触摸交互的升级,触摸屏基础材料光学薄膜被赋予了更高的价值,对新材料运用及加工工艺提出了更高的挑战。

比如让制品由多种不同特性的原料构成,使它兼有几种不同原料的优良特性,实现不同的功能;或是由不同颜色的同种原料构成,从而得到特殊的外观,此时单层的模头已经无法满足需求,这就需要多层共挤模头来实现,特别是电子产品上的PC-PMMA、TPU鞋材、TPE-TPO包装膜、CPP光学膜等,这些具有综合性能的多层复合材料在许多领域中都有着极其广泛的应用价值。

目前市面上运用较多的是PMMA和PC光学薄膜,PMMA光学薄膜具有优异的导电层镀敷性能和较高的硬度,但存在脆性,PC 光学薄膜强度高,韧性好,但导电层镀敷性能不尽人意。

为了克服单一原料特性的不足,运用多层共挤技术生产PMMA/PC/PMMA 双面防刮伤光学薄膜,韧性最好的PC 处于中间,成为多层共挤光学薄膜的骨架,其韧性、抗撕裂强度远远高于单一的PMMA 光学薄膜,光学薄膜的使用性能指标得到明显改善。将PMMA 材料设置于两外侧,可以充分利用其优异的导电层镀敷性能,使制品兼有两种材料的优势。

模内多层共挤优势分析

模头是共挤出设备中的核心装置,其结构决定着复合材料的性能,目前关于多层共挤膜的研究也多集中于机头口模的设计。

模头设计是挤出工程的一个重要环节,在产品成型过程中扮演着重要的角色,其设计的合理性不但关系着生产效率,还影响着制品的品质特性,要制造一个优质的模头,第一步是必须全面了解塑料原料的属性。多层共挤技术主要分为两种形式,一种是分配器共挤,另一种是模内共挤。对于几种粘度和工艺温度差别较大的原料,模内共挤的优势就会体现出来。

具体来说模内多层共挤有以下优势:

①比起分配器共挤,模内共挤能更好的控制各层的复合比例,一般分配器表层复合比例都不低于10%,而模内共挤最薄可达到5%。

②三个料进入流道后互不干涉,直到距离模唇口一小段位置开始复合,缩短了复合停留时间,有效地降低了各层之间复合时的影响。

③在设定的温度、压力状态下进行三种材料的模内温度差异化热复合,可以确保良好的材料性能。

④有效避免粘度相差较大而导致压差出现的串层现象。

流道仿真模拟分析

挤出平模头技术是多学科组成的综合实力的产业,是对高分子材料学、模流分析技术、钢材热处理、机械加工多学科知识的综合运用。随着新材料发展的日新月异,对工艺创新和模头的研发设计提出了更高的要求,我们深刻体会到原材料分析技术是模头研发过程中真正的核心技术,只有对原材料进行准确的分析和掌控,才能制造出最贴合生产线技术要求的模头。本文将以一种生产PMMA/PC/PMMA 三层结构的防刮伤光学薄膜的模内共挤模头为例,对两种原材料的压力、温度及流速进行对比分析。

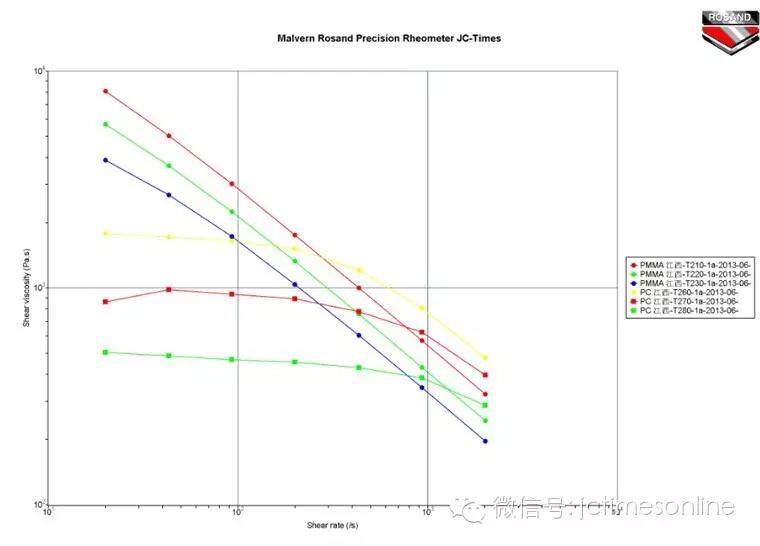

1. 原料流变分析

原料:PC测试温度为260、270、280℃ PMMA测试温度为210、220、230℃

仪器:马尔文毛细管流变仪RH2000 毛细管口模长度16mm 直径1mm

上图为两种原料在温度范围内剪切速率和剪切粘度的关系曲线

2. 流道仿真模拟分析

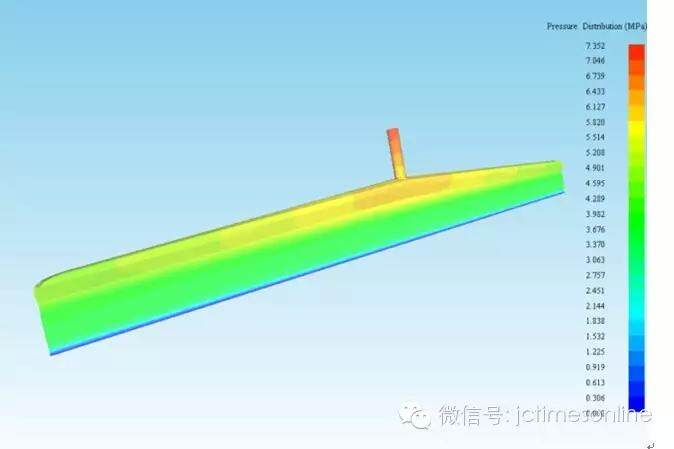

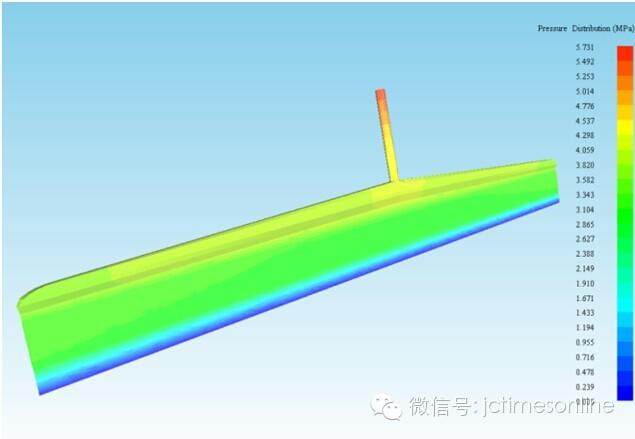

模头参数: 宽幅1500mm 制品厚度0.05-0.3mm 总产量为180kg/h

上下层为PMMA(工艺温度220℃)-- 各占总厚度的比例25%

中间层为PC(工艺温度270℃)-- 占总厚度的比例50%

从原料数据可以看出,两种原料粘度、流动性差别很大,温差也达到50℃,我们采用模内共挤结构,由于上下层和中间层原料粘度、温度、产量的差异会造成各层压力、流速都会不同,这样物料在口模中复合时,易产生不稳定层流,造成复合界面不规则、厚薄比例不均匀,出模后各层容易分离等问题,使得工艺过程较为复杂和难以控制,尤其是生产光学产品时对复合的均匀性要求更高。

为了避免这些情况的发生,我们根据每层不同的原料特性和生产需求进行流道的初步设计,再导入到流道仿真模拟软件中,从分析结果中可以看出各层物料进入模腔内的情况,通过对流道的不断调整,使每层的压力基本接近并在合理范围,控制各层想要的厚度比例,确保复合前各层分配的均匀性以及出料流速的基本一致,这样才能维持复合后的稳定性,有效提高各个层面的薄厚精度。

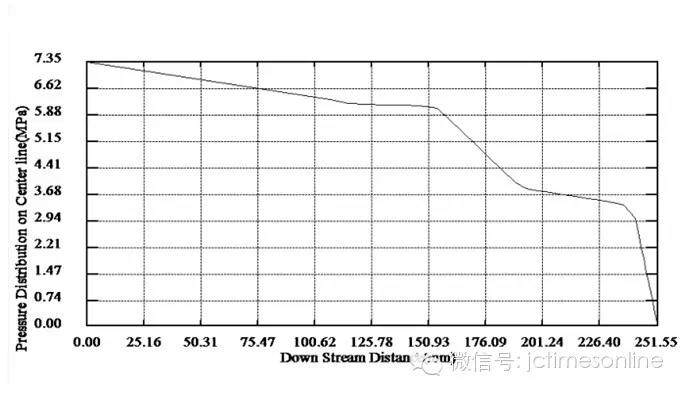

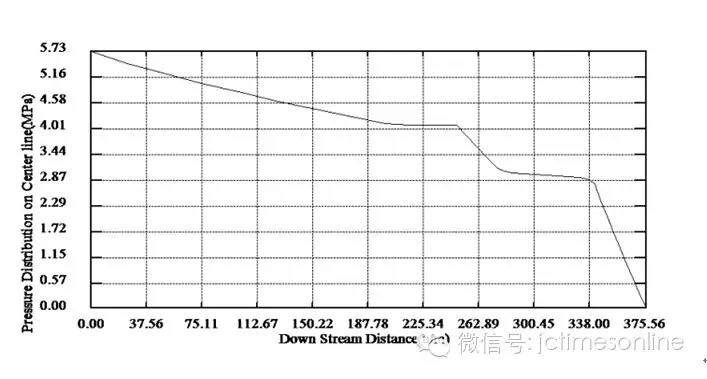

各层压力对比

上下层-PMMA

中间层-PC

各层压力降曲线对比

上下层-PMMA

中间层-PC

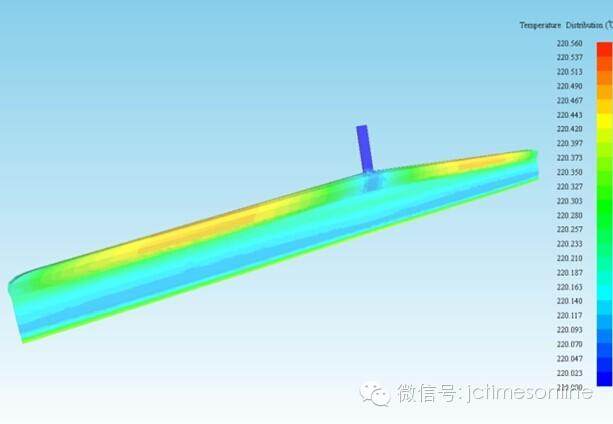

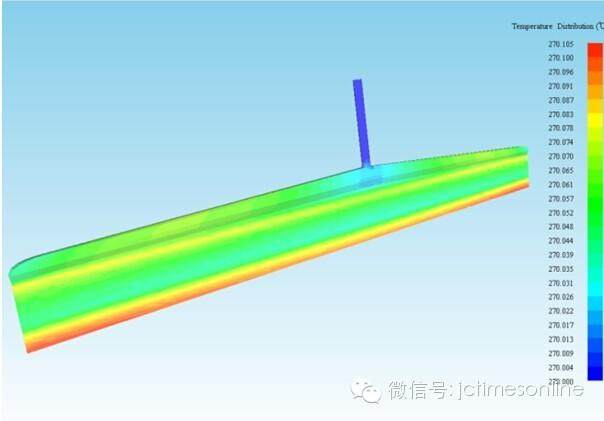

各层温度对比

上下层-PMMA

中间层-PC

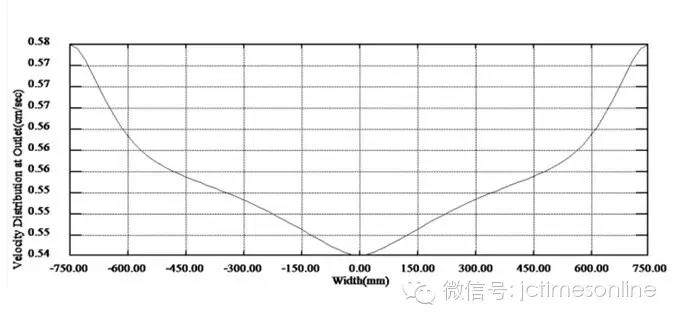

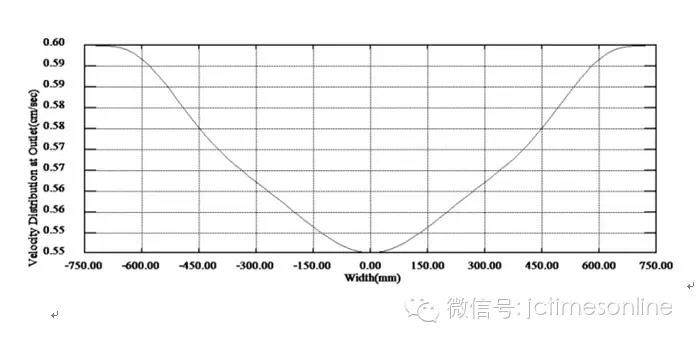

各层出料流速曲线对比

上下层-PMMA

中间层-PC

3.模头主要结构

以上分析结果是在恒温条件下的情况,也是我们最理想化的状态,只有很好地控制各层温度,才能保证产品的质量,这是模内共挤模头设计中最重要的一部分。我们把模头分为很多温度区,各层流道各个温度区都有独立的控制,相邻两层原料工艺温度相差30℃以上的,层之间增加隔温结构,防止窜温,并增加油路起到恒温的作用,把层与层之间的影响降到最小。

技术难点突破

这样一个结构复杂的模头自然在设计生产中存在很多难点,对加工精度的要求也会更加苛刻,投资成本高,制造周期也相对较长。除此之外对于客户在使用时的要求也会更高,每台挤出机的产量、温度必须控制在合理范围,保证进入模头时压力的稳定性,才能更好地发挥模头应有的性能。随着国际前端设计软件的运用,生产工艺和精加工技术的革新,多层共挤模头在结构和共挤制品层数及物料的适应性、厚度控制精度等方面都有很大的提升。

精诚时代集团一直专注于挤出模头的技术创新,志在于中国挤出事业的共同进步和技术分享,本文由精诚工程技术研发中心的林辉工程师提供,如有不足敬请您的指正和批评,如果您需要进一步的技术探讨可以关注我们的“模头世界”官方微信,文章版权归精诚技术部所有,如需转载请注明出处。

高分子论坛模具微信群,请加群主:15012668861,注明“模具”

阅读原文查看模具经典文章大全,或者回复关键词“模具”了解更多:

为何说“三分工艺,七分模具”

热流道注塑模具在PET矿泉水瓶加工中的应用

多年的注塑模具设计经验总结,绝对转载

23种塑料工艺与模具设计要点

价值10万设计费!苹果手机iphone护套双色模具

模具配模手册(PPT)

阅读原文链接查看以上文章:

↓↓↓

始发于微信公众号:艾邦高分子