塑料圈的朋友都在关注的公众号——艾邦高分子,戳蓝色字体关注吧

随着注塑加工精度要求的不断提高,要想获得漂亮零瑕疵的制品,除了设备要不断更新升级之外,正确选材和对所选塑料性能的熟悉掌握也是极其重要的。这一期,小编和大家一起学习学习与注塑加工有关的主要塑料性能。

受热后熔融状态的塑料,在压力作用下,充满整个型腔的能力叫流动性,一般用专业流动性测试模具来进行测试。

同一种类不同牌号的塑料的流动性均不相同,不同结构的塑件对塑料的流动性提出不同的要求,塑料的流动性与成型温度和压力等条件密切相关。

通常,若流动性太大,一方面会使熔料充填不紧密,造成制品的疏松,影响产品质量;另一方面流动性太大,注塑件周边容易出现披锋(毛边)粘模及喷嘴流延,造成水口堵塞。而塑料的流动性过小,对于结构复杂流程较长的塑件,注塑时流动困难,易出现缺胶、缩水等现象,产生大量废品;或必须用高压条件注塑,容易造成塑件内应力过大。我们要根据产品结构、大小、厚薄情况,选择流动性合适的塑料成型。

在热塑性塑料中或多或少地含有水分及挥发物,适量的水分有增塑的作用。如果塑料中的水份及挥发物超过一定的比例时,则会在注塑时出现很多问题(如:降解、发雾、强度降低等),严重时可产生气泡(银纹)、表面粗糙,对于透明制品透光性被破坏(浑浊不清)等不良现象,对精密塑件很难保证其精度。但是绝对干燥的塑料会引起流动性降低,脆性增加,成型时充模困难,也是不可使用的,这一点要特别注意,有的人认为塑料干燥得越充分越好,这是一个错误的观念。

引起塑料中水分和挥发物多的原因主要有以下三个方面;

A、塑料树脂的平均分子量低;

B、塑料树脂在生产时没有得到充分的干燥;

C、吸水性大的塑料因存放不当而使之吸收了周围空气中的水分,不同塑料有不同的干燥温度和干燥时间的规定。

|

常用塑料的含水量与干燥温度 (实例) |

||

|

塑料名称 |

允许含水分量(%) |

干燥温度(℃) |

|

聚 乙 烯 |

0.01 |

71 |

|

聚苯乙烯 |

0.05~0.10 |

71~79 |

|

纤维素塑料 |

最高0.40 |

65~87 |

|

聚氯乙烯 |

0.08 |

60~93 |

|

聚碳酯酯 |

最高0.02 |

121 |

|

聚丙烯 |

0.10 |

71~82 |

|

酯类纤维塑料 |

0.10 |

76~87 |

|

尼 龙 |

0.04~0.08 |

71 |

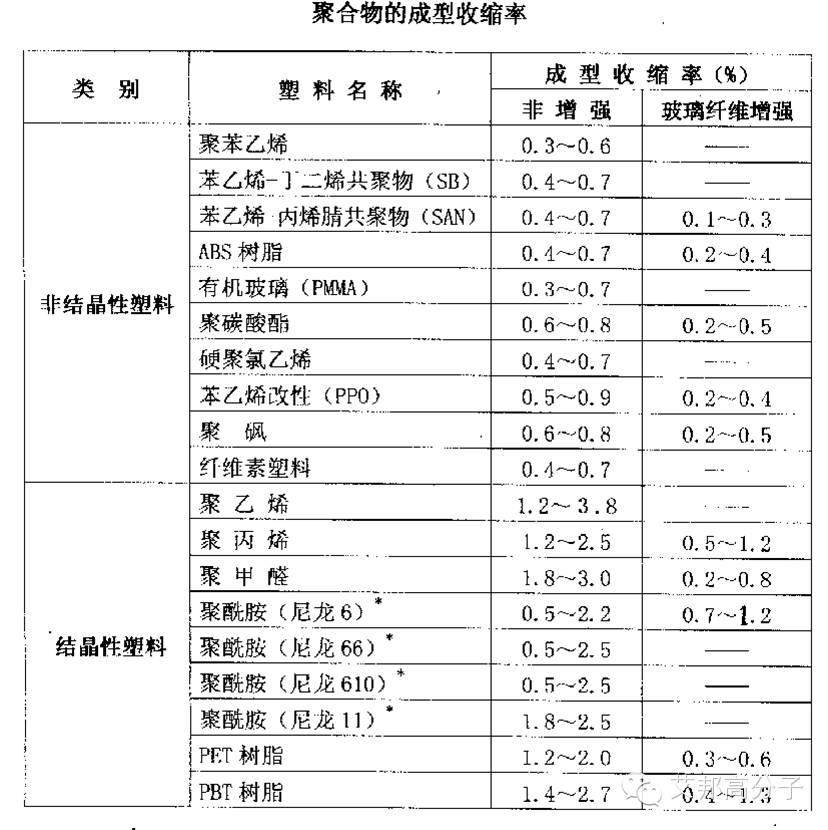

产生收缩率的主要原因有以下三个方面:

A、塑料具有比金属大得多的热收缩(大一个数量级,约十倍);

B、塑料制品在硬化后并非刚体,在脱模后塑件有一定的弹性回复;

C、刚脱模时,压力开始降低,但塑件仍然贴在模壁上,制品发生塑性变形;

影响收缩率的因素有塑料的性质成型条件模具与制品的设计.无定型塑料的收缩率小于1%,结晶型塑料的收缩率均超过1%,结晶性塑料注塑的制品,具有后收缩现象,需在冷却24小时后进行测量其尺寸,精确度可达0.02mm。

塑料的加工温度就是达到粘流态的温度,加工温度不是一个点而是一个范围(从熔点到分解温度之间)。在对塑料进行热成型时应根据制件的大小、复杂程度、厚薄、嵌件情况、所用着色剂对温度的耐受性、机台性能等因素选择适当的加工温度。

|

常用塑料的加工温度范围如下表所示 |

||||

|

塑料名称 |

玻璃化温度 |

熔点 |

加工温度范围 |

分解温度(空气中) |

|

聚苯乙烯 |

85~110℃ |

165℃ |

180~260℃ |

260℃ |

|

ABS |

90~120℃ |

160℃ |

180~250℃ |

250℃ |

|

高压聚乙烯 |

-125℃ |

110℃ |

160~240℃ |

280℃ |

|

低压聚乙烯 |

-125℃ |

130℃ |

200~280℃ |

280℃ |

|

聚丙烯 |

-20℃ |

164℃ |

200~300℃ |

300℃ |

|

尼龙66 |

50℃ |

225℃ |

260~290℃ |

300℃ |

|

尼龙6 |

50℃ |

265℃ |

260~290℃ |

300℃ |

|

有机玻璃 |

90~105℃ |

180℃ |

180~250℃ |

260℃ |

|

聚碳酸酯 |

140~150℃ |

250℃ |

280~310℃ |

330℃ |

为何在注塑生产中温度计所反映温度常可改变,而且同一制品(同一模具)放到不同机台生产时所设定的温度可能不相同?实际上塑料的热成型温度是相对固定的,只是由于采用的测温方法、测温点布局及温度感应器的性能差别才造成上述差异。温度指示控制仪上显示的温度并非料筒内熔料的实际温度,而是间接的、局部性的温度。

每个注塑工作者在设定注塑工艺条件时,需要彻底了解所用塑料的相关性能,才能科学地设定工艺条件和分析注塑生产过程中出现的问题。

了解塑料的成份、性能时考虑的因素;

部分塑料牌号参考:

(设定多段射胶的位置时考虑的因素);

设定干燥条件时考虑的因素

设定料筒温度时考虑的因素

设定注射压力、背压时考虑的因素);

设定模温/料温时考虑的因素);

设定注射压力时考虑的因素;

设定残料量及停机时考虑的因素;

设定模温/料温/压力时考虑的因素:

部分塑料收缩率参考:

设定模温时考虑的因素;

如:耐化学性、热变形温度等)在塑件后加工时考虑的因素;

|

一些常用塑料的流长比和型腔压力 |

||

|

材料代号 |

流长比(平均) |

型腔压力(Mpa) |

|

LDPE |

270:1(280:1) |

15~30 |

|

P P |

250:1 |

20 |

|

HDPE |

230:1 |

23~39 |

|

P S |

210:1(200:1) |

25(54) |

|

ABS |

190:1 |

40 |

|

P A |

170:1(150:1) |

42 |

|

POM |

150:1(145:1) |

45 |

|

PMMA |

130:1 |

30 |

|

P C |

90:1 |

50 |

回复【注塑】,查看更多

加入注塑交流群,请加微信:13058121209或18320928915 ,并注明“注塑+您的公司”。

阅读原文,查看注塑经典文章

↓↓↓

始发于微信公众号:艾邦高分子