护肤品在现在成为了各大年龄层不可或缺的日用品。女性更是采用各种方法去保养、护理,希望维持年轻貌美的外表。而日常生活中的各类塑料弹性体产品,也是一样。需要“保养、护理”才能维持更长久的美丽外观,而维持它们美貌的“护肤品”,就是我们经常说的:抗氧剂。抗氧剂大部分的朋友应该听说过,但其中的机理及选择方式,理解透彻的不多。所以,今天就让我们一起来学习一下高分子材料老化的原因、机理及解决方法!

|

一 老化——不可避免的自然规律? |

老化是自然界一个普遍存在的过程,我们身边最常见的就是生命从出生、成长、衰老的过程,就是最典型的的一个老化过程。所以,不管是塑料、弹性体还是金属等材料,也都不可避免地逐渐“老去”!

|

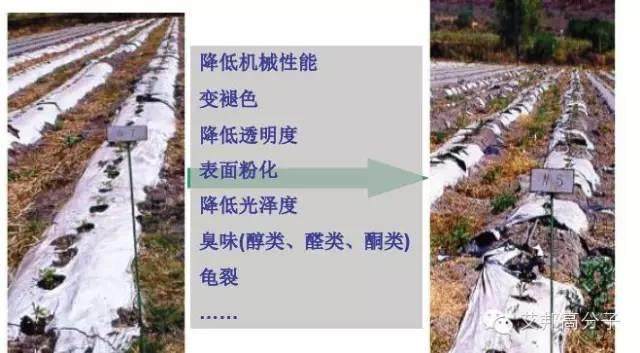

二 有机材料老化的具体表现? |

从制品宏观的性能下降,一定程度上可以从微观的角度去分析。

-

失去光泽,这是制品表面老化的现象;

-

黄变 ,意味着聚合物内部的化学键断裂或者颜料发生改变;

-

褪色,说明颜料变色或者损失

-

制品表面粉化,证明聚合物已经严重老化

-

产品力学性能发生变化,如变脆、易断、易碎、破损,表示聚合物内层分子已经发生断裂。

|

三 为什么有机材料会老化? |

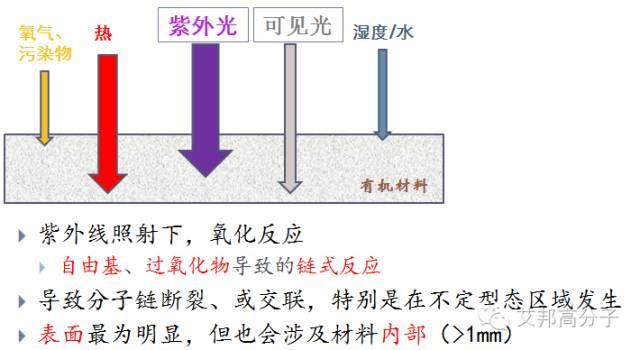

1.宏观分析

因为高分子聚合物在加工、使用过程中,会受到热、氧、水、光、微生物、化学介质等环境因素的综合作用, 其化学组成和结构会发生一系列变化,物理性能也会相应变坏,如发硬、发粘、变脆、变色、失去强度等, 这些变化和现象就称为老化。

其中,阳光(紫外/可见,辐照能量, hv)是光老化的主因;温度(环境温度/表面温度, ΔT)是老化的加速剂;湿度/雨淋(水)是聚合物体系的破坏者;氧气、污染物、杂质是聚合物老化的促进者。

图 老化的影响因素

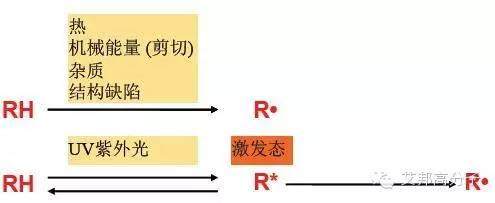

2.微观分析

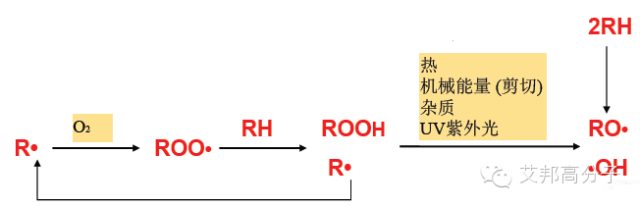

高分子聚合物在热或光的作用下会形成激发态的分子,当能量足够高,分子链就会断裂形成自由基,自由基可以在聚合物内部形成链式反应,继续引发降解,也可能引起交联。

罪魁祸首:自由基R●

如果环境中存在氧气或臭氧,还会诱发一系列氧化反应,形成氢过氧化物(ROOH),并进一步分解成为羰基。

如果聚合物中存在残余的催化剂金属离子,或在加工、使用中带入金属离子如铜、铁、锰、钴等,会加速聚合物的氧化降解反应。

|

四 有机材料如何抗老化? |

俗话说,治病,最重要的就是对症下药!而抗老化的原理也是一样的。诚然,老化是不可避免的,但其老化的速度是可以控制的!

图 年龄一样的两位明星(可以看出保养与不保养的区别)

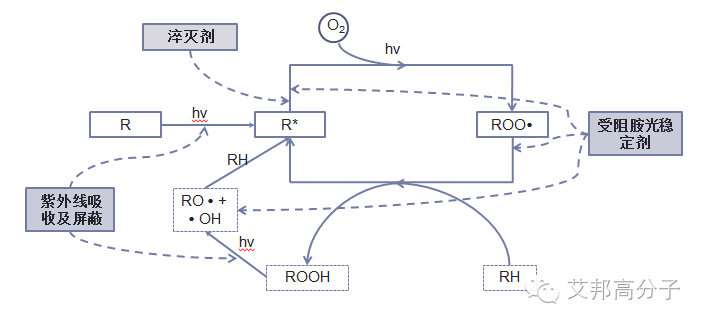

那材料如何防治老化?在我们这行业中,见效快、最常见的就是在材料中添加抗氧剂:比如,加入紫外线吸收剂及屏蔽剂、受阻胺光稳定剂、淬灭剂(已经非常少使用)等。

图 抗氧剂作用机理

那抗氧剂是如何发挥作用的呢?作用机理、作用位置、保护效果如何?其中在加热过程中需要热氧保护,这个时候主要是抗氧剂在发挥作用;在使用过程中,主要是紫外线吸收剂或受阻胺类光稳定剂发挥作用,提供长期热氧保护和光老化保护。

表 抗氧剂的作用机理及主要用途

|

紫外线吸收剂 UVA |

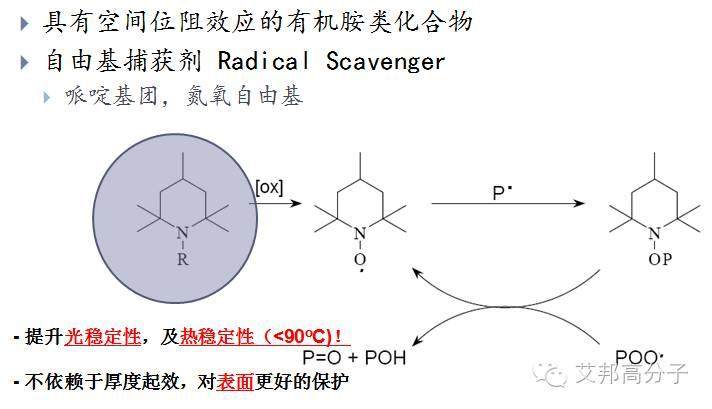

自由基捕获剂Radical Scavengers |

激发态淬灭剂ESQ |

|

|

有效物质 |

无机 (无机颜料)、有机(二苯甲酮、苯并三唑、奥克利林、三嗪等) |

受阻胺类光稳定剂 (HALS) |

镍淬灭剂 |

|

作用机理 |

吸收紫外光 |

捕获自由基 |

还原激发态 |

|

作用位置 |

一定深度内 |

全部范围、特别是表面 |

表面,一定深度内 |

|

保护作用效果 |

颜色变化/对颜料的保护、力学强度 |

光泽、粉化、颜色力学性能 |

光泽、粉化、颜色、力学性能 |

|

五 如何选抗氧剂才好?以弹性体为例 |

抗氧剂从发现、使用到现在已经有200多年的时间,品种多达数千,因此如何选择抗氧剂需要我们颇费一番功夫。

当然回归正题,如何选择抗氧剂才是我们最关心的一个点!比说,选择的时候:我们要考虑抗氧剂:

以弹性体为例:

|

聚苯乙烯类 |

SBC |

自由基降解、双键黄变 |

|

聚烯烃类 |

TPO |

自由基降解 |

|

PU 类 |

TPU |

自由基降解、双键黄变 |

|

聚酯类 |

TPEE |

自由基降解、水解 |

|

聚酰胺类 |

TPAE |

自由基降解 |

如苯乙烯类弹性体中,SBS因含有双键,所以它具有差的高温性能,差的UV稳定性,差的热稳定性,在这些情况下,力学性能会明显下降。所以,从其降解原因出发,可以选择受阻胺光稳定剂。

当然除了从机理出发考虑抗氧剂的选取原则,还需要通过以下的一些因素去考虑:

-

是否满足材料高温加工及剪切?

-

是否环保、无毒?

-

是否会影响产品透明性?

-

耐油性?耐水抽提性?

-

抗氧剂之间的复配问题?

-

成本问题?

-

抗老化性能如何?

-

融指是否影响?

-

氧化诱导情况

-

是否析出?

注:由于文章篇幅有限,所以更多关于如何选择抗氧剂的原则,可以扫一扫加小编微信,可以给大家发电子档。

文章内容参考严兵与《2014年第一届TPE技术与应用研讨会》,艾邦高分子编辑整理

阅读原文,加入助剂交流群

↓↓↓

始发于微信公众号:艾邦高分子