今天,博瑞科增材实验室带领各位来了解一下陶瓷3D打印技术在重塑精密制造领域中具备的技术特点:在传统制造中,陶瓷因其高硬度、耐高温和优异的化学稳定性,广泛应用于航空航天、医疗、电子和能源领域。然而,传统陶瓷加工(如注塑、干压)面临模具成本高、复杂结构难成型、生产周期长等挑战。陶瓷3D打印技术的突破,正在颠覆这一局面——它不仅能实现复杂几何结构自由成形,还能大幅缩短研发周期,降低生产成本,为高性能陶瓷应用开辟全新可能。

1. 陶瓷3D打印的核心技术

目前主流的陶瓷3D打印技术主要基于光固化(SLA/DLP)、粘结剂喷射(Binder Jetting)、直写成型(DIW)等工艺,各有优势:

(1)光固化陶瓷3D打印(SLA/DLP)

原理:紫外光固化纳米陶瓷浆料,逐层成型后高温烧结。

优势: 超高精度(分辨率达2-50μm);表面光洁度高(Ra < 1μm);适用于复杂结构(如蜂窝、晶格)

代表材料:氧化铝(Al₂O₃)、氧化锆(ZrO₂)、碳化硅(SiC)

应用:精密陶瓷零件、牙科修复体、微流控芯片

DLP光固化3D打印技术

(2)粘结剂喷射陶瓷打印(Binder Jetting)

原理:喷墨打印粘结剂,选择性固化陶瓷粉末,后烧结强化。

优势:

高速生产(适合批量制造) ;无需支撑结构(节省材料);

挑战:烧结收缩率高,需优化粉末配方;

应用:耐高温模具、催化剂载体 ;

(3)直写成型(DIW)陶瓷打印

原理:挤出高固含量陶瓷浆料,低温固化后烧结。

优势:

多材料兼容(可打印梯度陶瓷) ;低成本、柔性生产

应用:固态电池电解质、生物陶瓷支架

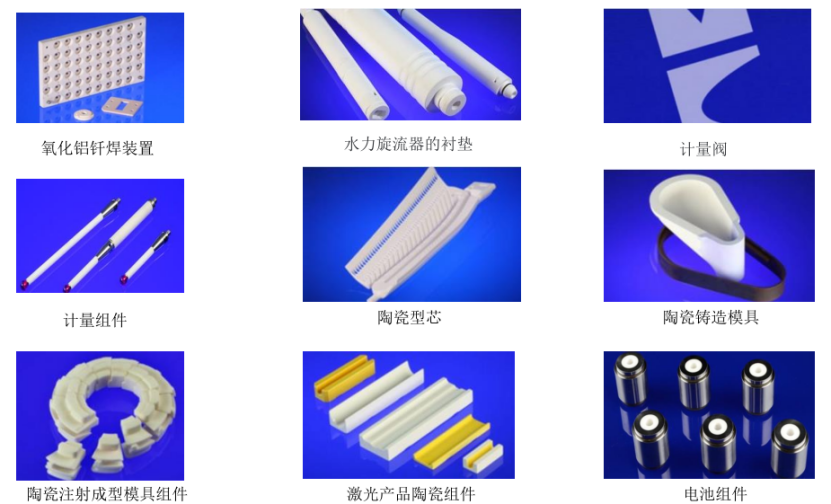

2. 陶瓷3D打印的突破性应用

陶瓷打印应用案例

(1)航空航天:轻量化耐高温部件

案例:GE航空采用陶瓷3D打印制造涡轮发动机燃烧室衬套,耐温达1600°C,比传统金属部件减重30%,燃油效率提升5%。

趋势:NASA正在测试月壤陶瓷3D打印,用于未来月球基地建设。

(2)医疗:个性化生物陶瓷植入体

案例:3D打印多孔羟基磷灰石(HA)骨支架,孔隙率精确调控,促进骨组织再生,临床愈合速度提高40%。

前沿:可降解陶瓷血管支架,避免金属支架的二次手术风险。

(3)电子:高性能陶瓷基板与传感器

案例:3D打印**氮化铝(AlN)散热基板,导热率>170 W/m·K,用于5G芯片封装。

创新:柔性陶瓷传感器,可耐极端环境(如深海、太空)。

3. 陶瓷3D打印的挑战与未来

(1)当前技术瓶颈

✔材料限制:高纯度纳米陶瓷浆料成本高($300-800/kg)

✔烧结变形:需AI预测收缩率,优化支撑结构

✔规模化生产:打印速度仍落后于传统工艺

(2)未来发展趋势

✅智能陶瓷:4D打印(温/电/磁响应形变)

✅复合陶瓷:陶瓷-金属/聚合物混合材料

✅绿色制造:低能耗烧结技术(如微波烧结)

4. 结语:陶瓷3D打印的商业化前景

陶瓷3D打印正在从实验室走向工业级应用,预计2027年市场规模将突破$5亿(数据来源:SmarTech Analysis)。随着材料、设备和工艺的持续优化,它将成为高端制造、医疗、能源等领域的关键技术。

博瑞科增材总部

青岛博瑞科全三维源于德国Breuckmann公司,其核心成员均有留德背景。10年行业历程,1100多个项目经验,涉及医疗、汽车制造、火车、机械、复合材料、航空航天、造船、教科研多个行业;丰富的行业经验,良好的技术集成研发能力是博瑞科三维的核心竞争力。从陶瓷、金属3D打印原材料的制备,到3D打印技术和工艺的开发,以及贯穿复合材料和金属材料成型过程的光学测量乃至增强现实的3D定位技术,博瑞科全三维致力于提供全三维技术解决方案。

青岛博瑞科增材制造有限公司

青岛市黄岛区胶州湾东路2566号青岛5G高新视频实验园区6号楼

http://www.breuck3d.com

Tel:0532-86959089

....长按二维码关注,获取行业最新资讯...

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。