IGBT 作为一种功率半导体器件,广泛应用于新能源汽车、白色家电、轨道交通、清洁发电、智能电网等领域。IGBT模块内部结构主要由芯片、陶瓷覆铜基板、键合线、底板、散热器、导热胶、焊料层、有机硅凝胶、塑封外壳等组成。高功率IGBT散热问题一直是制约IGBT发展的主要难点之一。(艾邦半导体网:https://www.ab-sm.com)

IGBT模块中的底板发挥着形成导热通道、保证导热性能、增强模块机械性能的作用。底板材料一般用铜或者铝基碳化硅(AlSiC)。今天我们就来了解一下AlSiC作为IGBT的底板还有哪些优点。

1、AlSiC的性能特点

铝碳化硅(AlSiC)是铝基碳化硅颗粒增强复合材料的简称,又称碳化硅铝或铝硅碳。铝碳化硅早期应用于美军机雷达芯片衬底,用于替代钨铜;替代后散热效果优异,并且使雷达整体减重10公斤,这使AlSiC材料得到了重视。

由于其独特的优势,使得AlSiC在IGBT底板应用的渗透率快速提升:

2、AlSiC底板的制备方法

合理选择制备工艺对复合材料的性能至关重要,在电子封装中,SiC 体积占比为 55%~80%的 AlSiC才能满足要求。AlSiC 基板的制备方法由SiC预制件制备和熔融铝合金液浸渗两步组成。其中,SiC预制件的制备是制备AlSiC复合材料的首要也是最重要的环节。目前预制件的制备方法主要有模压成型、美国AFT公司的粉末注射成形和美国CPC公司的Quickeset™注射成形技术。模压成型法适用于一些结构简单的构件,成型模具制造简单、操作方便、周期短、无污染、效率高,便于实现自动化生产 ,较适用于SiC预制件的制备。熔融铝合金液浸渗方法主要有:挤压铸造、真空压力浸渗、真空辅助压力铸造和无压浸渗。

3、AlSiC底板在IGBT的应用

底板与散热器直接相连,最主要的作用是散热。对于底板材质,需要考虑热导率以及线膨胀系数(与芯片、陶瓷基板之间热膨胀系数的匹配)。

AlSiC充分结合了碳化硅陶瓷和金属铝的不同优势,具有高导热性、与芯片相匹配的热膨胀系数、密度小、重量轻,以及高硬度和高抗弯强度,因此,在高功率电子封装方面,AlSiC材料以其独特的优势成为不可替代的材料。

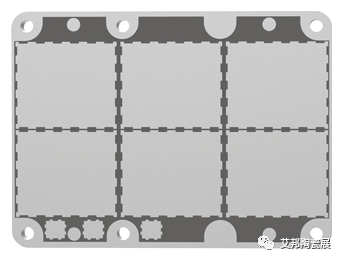

如图所示,铜具有良好的导热能力,目前常用铜底板来实现快速散热,但铜的热膨胀系数接近IGBT芯片的三倍,如果长期在震动环境下使用,如轨道机车、电动汽车、飞机等,其可靠性会大幅下降。而 AlSiC 热导率虽不如铜,但热膨胀系数更接近芯片及陶瓷基板,能够有效改善模块的热循环能力,英飞凌试验证明,采用AlSiC材料制作的IGBT底板,经过上万次热循环,模块工作良好如初,焊层完好。

目前AlSiC底板相关生产企业有:苏州思萃、西安明科、西安创正、西安法迪、富仕多、西安晶奕、北京宝航、湖南浩威特、苏州汉汽航空、泰格尔、CPS、日本精密陶瓷、SAM等。

原文始发于微信公众号(艾邦陶瓷展):铝碳化硅(AlSiC)基板在IGBT中的应用

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。