“轻量化设计”常常是汽车制造厂商的重要卖点。不过汽车轻量化并不只是单纯的减重,需要同时兼顾产品功能、成本和质量等要素。

要实现轻量化,除了优化结构与工艺设计,大多围绕在材料选取之上。众所周知,选用替代传统金属的复合材料已经成为汽车产业减重的主要手段。

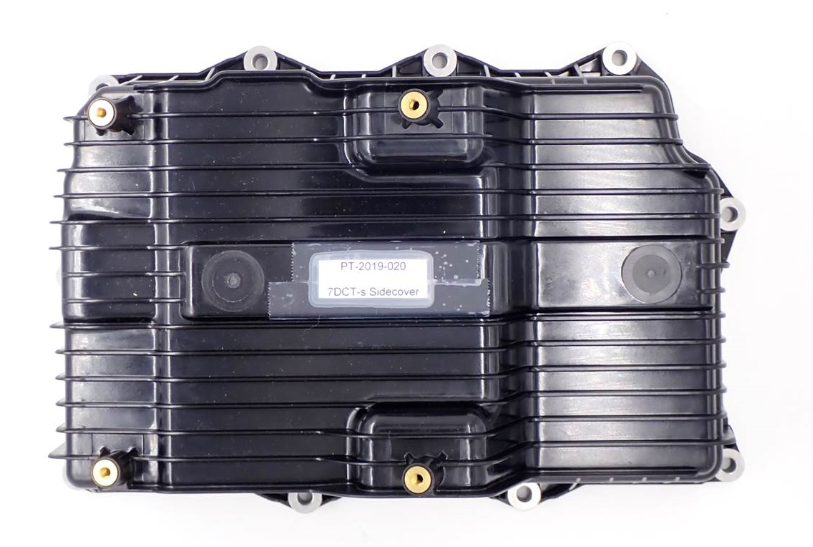

近期,朗盛与汽车零部件制造商河北天健龙维合作,为全球知名的SUV、皮卡制造商开发了首款由聚酰胺6(PA6)制成的变速箱侧盖。朗盛的轻量化设计解决方案帮助该汽车制造商以塑料取代金属,实现了约40%的减重。

“这款塑料侧盖使注塑成型的设计变得更加灵活自由,突破了压铸产品的设计限制,这让我们获益良多。”高性能材料(HPM)业务部门的项目经理徐俊杰表示。

成本节约的轻量化设计

汽车引擎盖下(UTH)应用中的金属替代是朗盛高性能材料(HPM)业务部门的核心研发业务之一。自几十年前引进塑料注射工艺以来,UTH等领域的塑料使用量迅速增长。这是一种极具成本效益且一步到位的工艺。

其实,早在2017年6月,朗盛就受该制造商的汽车变速器研究所邀请加入了该所的金属替代项目,并成功助力天健龙维开展首个塑料侧盖项目。近三年来,聚酰胺66(PA66)材料在全球范围内一直处于短缺状态。对此,为客户在部件开发各阶段提供全面服务的朗盛HiAnt®团队提出了自己的解决方案——用聚酰胺6(PA6)取代聚酰胺66(PA66)。

聚酰胺6化合物制成的智能解决方案齿轮箱侧盖是汽车引擎盖下应用的成本节约解决方案的一部分。

此后,两家公司联手,致力于开发质量相同但成本更低的产品。为了节省成本,双方选择了朗盛Durethan® BKV35 H2.0材料。这是一种含有35%玻璃纤维的PA6材料,不仅具有与PA66相同的机械性能,还拥有更宽的加工窗口、更高的表面质量以及出色的抗变速器油性能。

河北天健龙维总经理胡武平表示:“全面思考和快速行动使我的团队能在瞬息万变的市场形势下采取适当的行动。”

与原始金属版部件(压铸铝盖)相比,朗盛与河北天健龙维合作的新版部件大幅提高了不同功能特征的集成度,助力汽车制造商“轻装上阵”。通过增加玻璃纤维含量,无须对现有模具进行任何更改,就能满足所有所需机械性能和尺寸要求。以这种方式生产的变速箱盖已送至汽车制造商进行了评估,并通过了所有必要测试,现已投入生产。在生产中,将PA6作为进料不仅在保留原有功能的情况下实现了组件成本的显著优化,而且确保了可靠的原材料供应。

最前沿的解决方案

在汽车轻量化设计越来越普及的时代,凭借过硬的专业实力和不断迭代的创新能力,朗盛高性能材料解决方案逐渐稳步地向“顶流”行列迈进。

除了高科技热塑性塑料,朗盛还提供广泛的技术诀窍和经验,以及最前沿的设计和模拟方法。这里就不得不提朗盛的HiAnt®服务的技术专家们,他们会尽全力为客户项目贡献知识,给到最优的解决方案。有他们在,客户还会遇事焦虑到茶饭不思?不存在的!

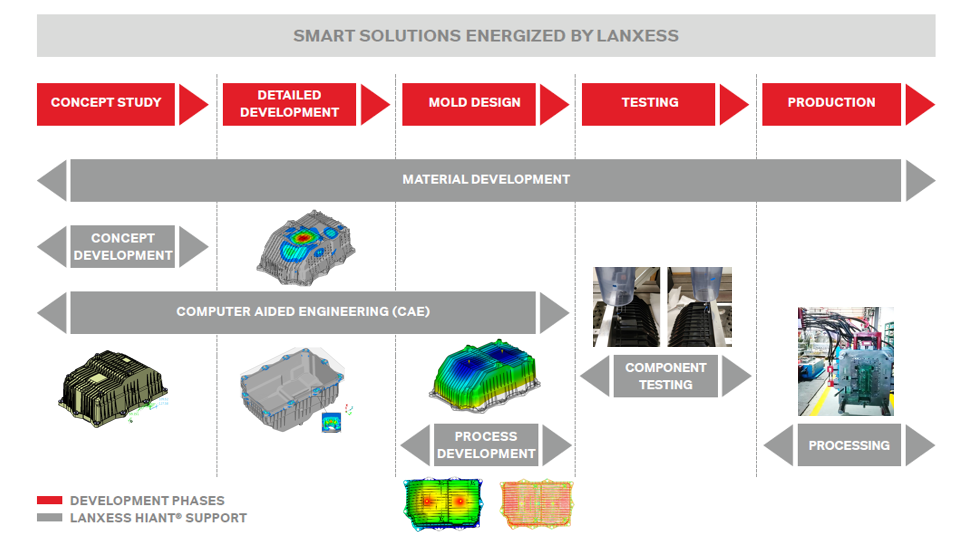

高级应用开发的各个阶段的专业知识—朗盛的HiAnt服务

HiAnt®是创新轻量化解决方案的集成服务包,旨在帮助我们的客户实现最大性能,同时最小化重量。为了优化设计,我们使用数学模拟方法来辅助设计和优化零件,该方法能提供相当准确的零件行为陈述。然而,在对零件功能能力作出明确陈述时,通常仍需要在原型上进行实验测试。

这样又酷又飒的硬核服务“团体”,你还不赶紧pick一下?

以“小”见“大”,仅仅是变速箱侧盖的应用,就能带来约40%的减重效果。

随着朗盛高性能材料越来越多地应用,不仅将进一步释放汽车轻量化潜能,提高汽车制造商的成本效益,而且有利于促进行业的可持续发展,以及汽车整体的生态平衡。

关于天健龙维汽车有限公司

天健龙维于2005年成立,主营业务为变速箱滤油器及相关塑料零部件的研发与制造。现有员工200余人,模具制造设备30多台,年产模具200套以上,注塑机60余台,滤油器以及自动化装配线20多条,可实现年产500W台变速箱零部件的生产能力。

原文始发于微信公众号(朗盛中国):减重约40%,朗盛助力汽车制造商轻装上阵