目前,质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC)的产业化进程仍然面临着成本高、寿命短等问题。催化剂层铂的利用率低、成本高是燃料电池技术商业化的重要障碍。因此,提高催化层铂利用率是燃料电池研究和开发的一项重大研究方向。

降低燃料电池铂载量和提高燃料电池性能的方法主要包括2大方面:

(1)通过采用高活性合金催化剂和高耐久的催化剂载体来提高催化剂活性和稳定性。这种方法可以在一定程度上提高燃料电池的性能,但仍有较大的提升空间,这主要是因为发生电化学反应的“三相反应界面”也是影响燃料电池性能的因素,它直接影响燃料电池内部的反应气体、水和质子的传输能力。因此,提升燃料电池的“三相反应界面”尤为重要。

(2)通过优化膜电极制备方法,改善膜电极和催化剂的结构,提升燃料电池的性能。高质量的膜电极制备方法是膜电极大批量生产的基础,也是燃料电池商业化的关键。因此,膜电极的制备方法成为燃料电池研究的重点之一。

美国能源部对2020年车用膜电极的技术要求如下:

目前,国内外主流膜电极厂商生产的产品性能差距越来越小,制备价格低廉、性能高、耐久性好的膜电极成为国内外厂商关注的焦点。

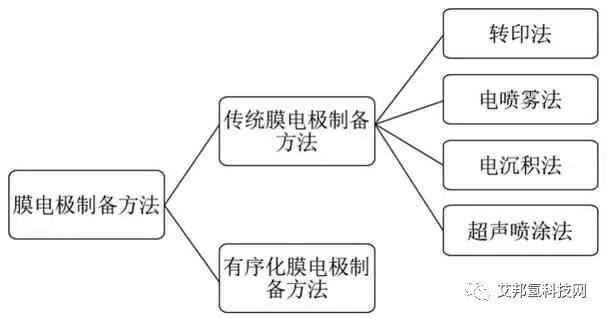

提升膜电极的制备方法是降低成本、提高膜电极稳定性和推动燃料电池商业化的关键手段。本文介绍了传统的膜电极制备方法和第三代膜电极制备方法—有序化膜电极制备方法(如图1所示)。

1. 膜电极结构

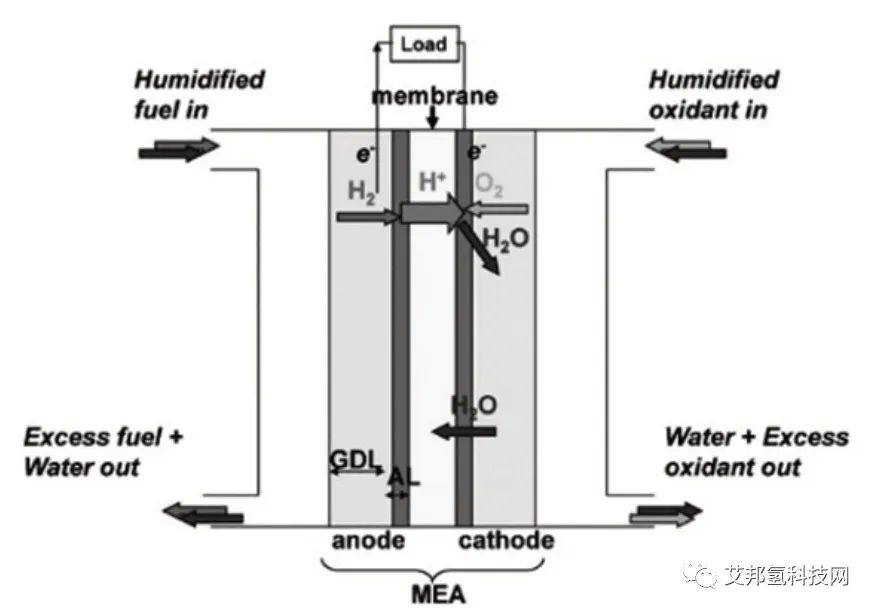

质子交换膜燃料电池是一种低温酸性电解质燃料电池,主要由膜电极组件和双极板等部件组成。其工作原理示意图如图2所示,氢气通过阳极流道导入到阳极催化层表面,在催化剂的作用下发生氧化反应生成质子和电子,质子穿过质子交换膜来到阴极催化层表面,电子通过外电路传导到阴极催化层,在阴极催化剂的作用下,与氧气发生还原反应生成水。在整个电化学反应过程中,电子在外电路定向移动产生电流,为负载提供能量。电极的电化学反应及总反应如下:

膜 电 极 组 件(Membrane Electrode Assembly,MEA)是燃料电池的核心部件,主要由质子交换膜、催化剂、边框和气体扩散层组成,一般是一种七层叠加结构,其结构示意如图3所示。

2. 传统膜电极的制备方法

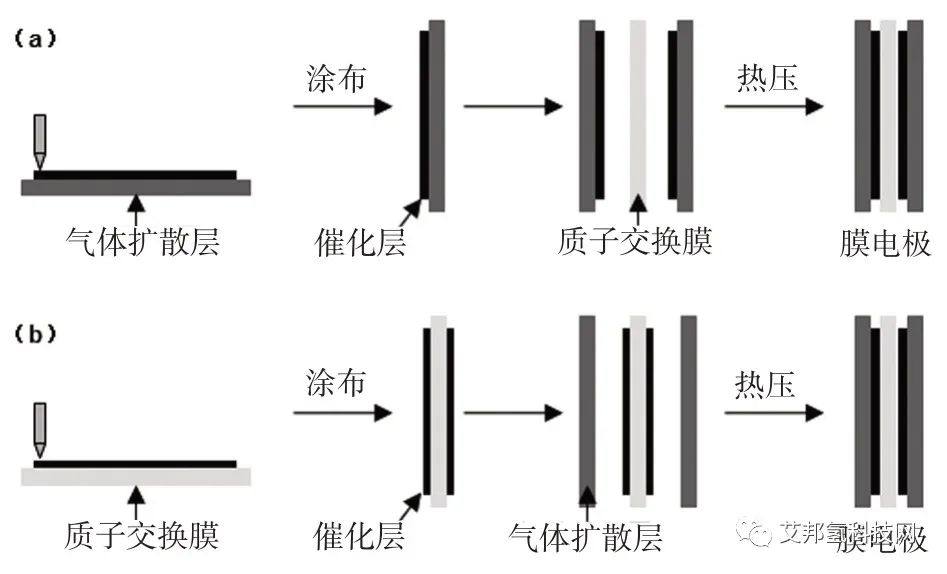

传统膜电极制备方法根据催化剂支撑体的不同可以分为2类:气体扩散的膜CGDE(Gas Diffusion Electrode,GDE)制备法和涂覆催化剂的膜CCCM(Cat⁃alyst Coated Membrane,CCM)制备法。

GDE法即气体扩散电极,利用涂覆、喷涂、刮涂、丝网印刷等方法将催化剂浆料担载到气体扩散层表面,然后将担载催化层的气体扩散层与质子交换膜热压完成膜电极制备,如图4(a)所示。GDE法一般被认为是第一代膜电极制备方法,在上世纪六七十年代是较为常用的膜电极制备方法,该方法的优点是工艺简单成熟,制备过程有利于形成多孔结构,且质子交换膜不会出现溶胀问题;缺点是催化剂利用率低,这是由于在制备过程中催化剂容易渗透到气体扩散层内部而造成浪费;同时,由于催化层是通过热压与质子交换膜之间结合,2层之间的粘附力较小,界面电阻较大,膜电极性能较低。

另一类是CCM法,利用沉积法、转印法、喷涂、直涂等方法将催化剂浆料担载到质子交换膜两侧,再将气体扩散层粘接或热压到催化层两侧制备出膜电极,如图4(b)所示,与GDE法相比,CCM法制备出的膜电极催化剂利用率高,催化剂与质子交换粘附力大,不易发生脱落,大幅度降低膜与催化层之间的质子传递阻力,且膜电极寿命较长,因此是当今主流的燃料电池膜电极商业制备方法。

膜电极制备方法的基本原理就是将催化剂浆料担载到质子交换膜或气体扩散层表面,然后通过热压或粘接等手段将质子交换膜、催化层、边框和气体扩散层复合到一起,完成膜电极的制备。目前,已被用来进行催化剂浆料担载的方法有超声喷涂法、电喷雾法、丝网印刷法、转印法、刷涂法、溅射法、电化学沉积法、直接涂布法等。下面针对常用的转印法、电喷雾法、电沉积法和超声喷涂法进行介绍。

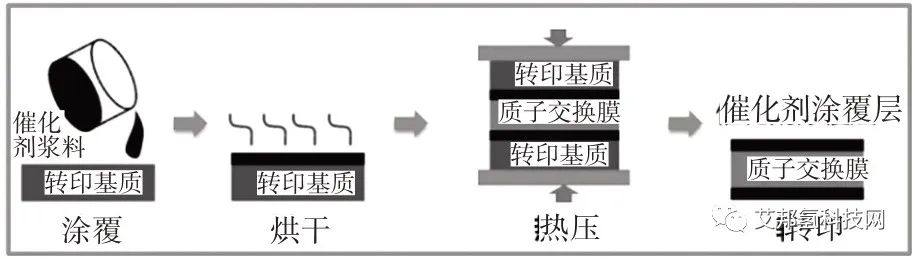

2.1 转印法

Wilson等于20世纪90年代初开创了转印法,在随后的几十年中转印法制备工艺得到了不断的改进。目前,主要应用转印法制备膜电极企业有武汉理工氢电科技有限公司和英国JM公司。转印法工作原理是先将催化剂浆料(催化剂、聚四氟乙烯溶液、醇类和水搅拌混合而成)涂覆到转印基质上,烘干排出溶剂,再通过热压方式将催化层转移到质子交换膜上,最后将转印基质移除完成膜电极的制备,制备过程如图5所示。

转印法制备过程中质子交换膜不需要接触溶剂,可以有效避免质子交换膜“溶胀”问题,提高膜电极的尺寸精度和工艺稳定性,有利于膜电极大批量稳定生产。然而,转印法仍然存在以下问题需要解决:

(1)研发高性能转印基质,确保其既在催化剂涂覆过程有很好的“亲和力”,又在热压转印过程中催化层容易被剥离,提升催化剂利用率;

(2)优化热压转印工艺,提升催化层与质子交换膜的粘附力,降低膜电极界面阻力。

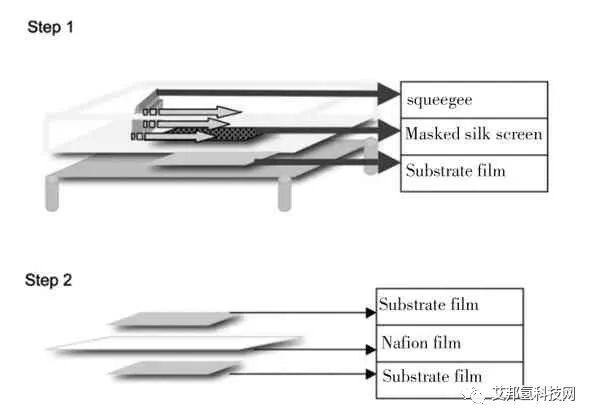

Rajalakshmi和Dhathathreyan利用丝网印刷和转印技术相结合的方法制备出催化层与质子交换膜之间高界面强度的膜电极。具体制备方法如下(制备过程示意图如图6所示):

第一步,在刮刀附近喷涂适量的催化剂浆料,通过快速移动刮刀将浆料分散到网格上,并施加推力使催化剂浆料均匀涂覆到转印基质上;

第二步,利用加热器干燥转印基质上的催化层,将催化剂浆料内的溶剂蒸发排出;

第三步,将带有阴阳极催化层的转印基质与质子交换膜热压,进行催化层转移,完成膜电极制备。

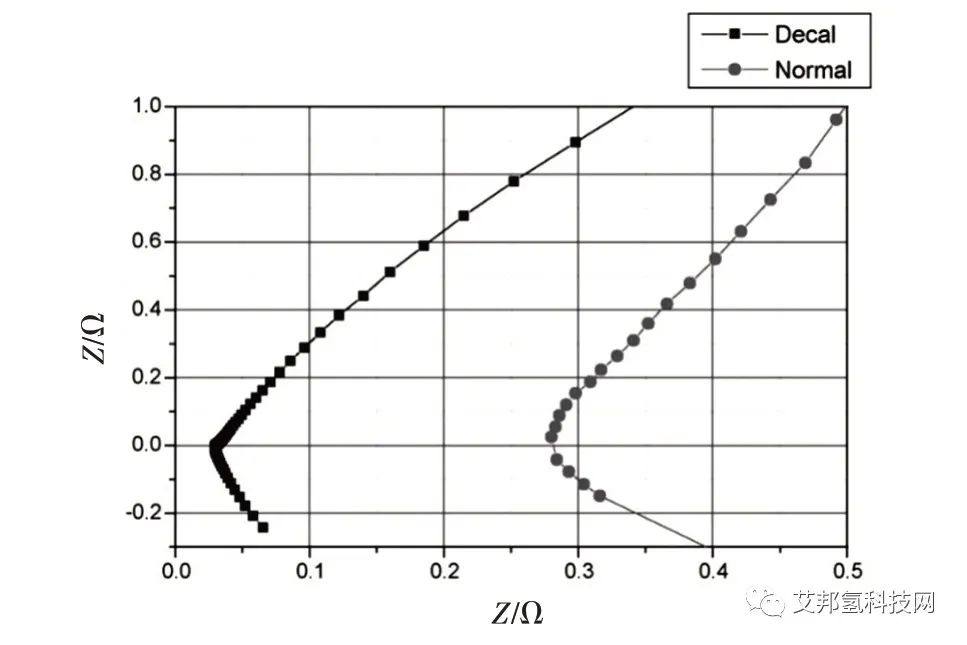

通过电化学阻抗谱对比分析了新的转印法与传统丝网印刷法制备出的膜电极的催化层与质子交换膜之间的界面电阻,新的转印法制备出的膜电极的界面电阻较传统法制备的膜电极小50%,如图7所示,这对膜电极性能提高有很大的帮助。

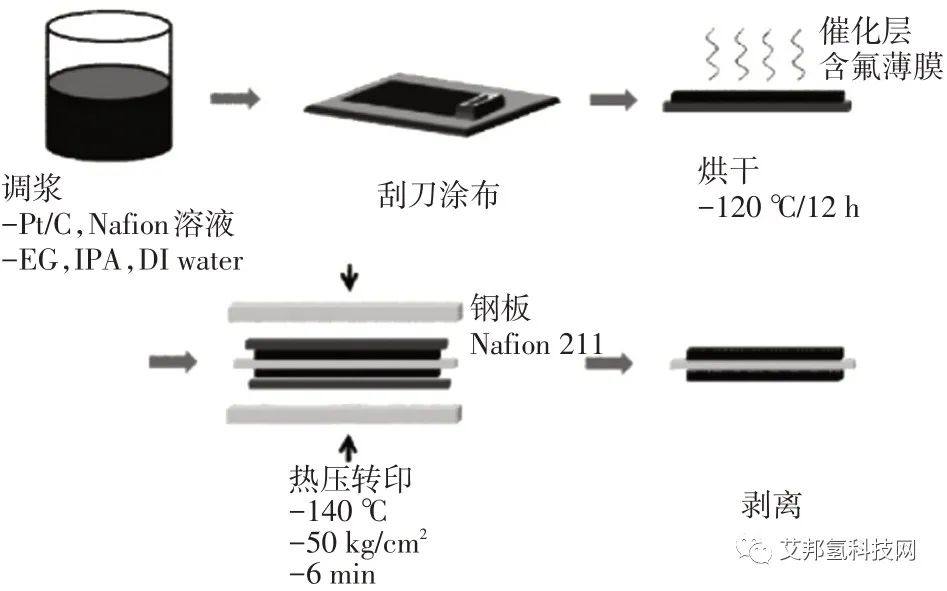

汪嘉澍等采用刮刀涂布技术将催化剂浆料均匀地涂布于转印膜上,调节刮刀间隙与刮刀运行速度可有效地控制催化剂的载量,然后通过热压将转印基质上的催化层转移到质子交换膜上制成膜电极,工艺流程如图8所示。通过扫描电子显微镜观察转印法制备的催化层表面形貌完整、孔隙分布均匀,且膜电极各组件之间结合紧密且厚度一致。将该工艺制备的膜电极组装成单电池,测试结果表明:在阴、阳极铂载量分别为0.463 mg/cm2和0.264 mg/cm2条件下,以空气作为阴极反应气体的单电池在常压下的最大功率密度可达0.75 W/cm2。

2.2 电喷雾法

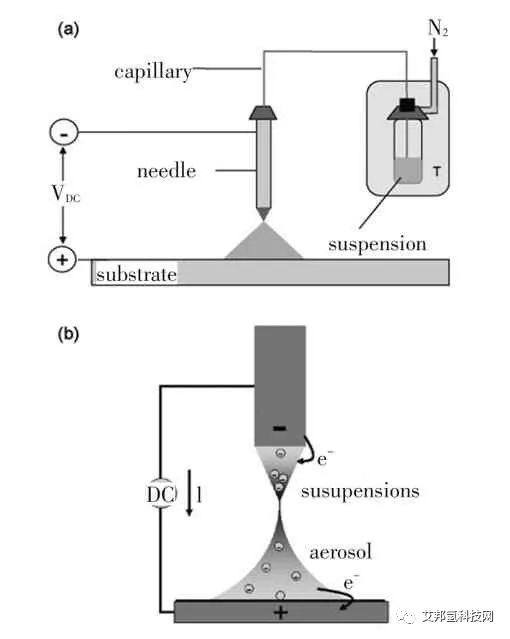

电喷雾法是一种利用电场力驱动液体流动,并在多力作用下破裂液滴而得到粒径均匀的纳米颗粒喷雾的技术。催化剂电喷雾沉积示意过程如图9所示,具体过程如下:

(a)催化剂浆料电喷雾沉积到基质的示意过程图(b)针状喷头喷涂到基质上的示意过程图

第一步,催化剂浆料在外力的作用下通过毛细管进入到金属针状喷头内;

第二步,在喷头处施加足够高的电场力,使液滴带有高浓度离子,并在喷头处形成倒锥状;

第三步,电离液滴通过溶剂蒸发减小尺寸,当液滴上的电荷密度克服表面张力时,会发生“库仑爆炸”,从而产生粒径小且均匀的电离粒子气溶胶,细小粒子被沉积到质子交换膜上,完成膜电极制备。

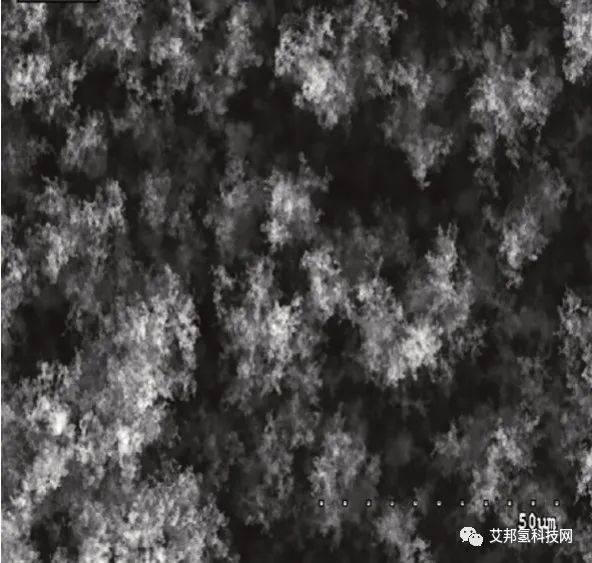

Chaparro等利用电喷雾技术制备出质子交换膜燃料电池的催化层,通过扫描电镜分析催化层表面形貌,结果表明,电喷雾技术有利于在质子交换膜表面形成树枝状微观形貌结构的催化层(如图10所示),提高催化剂比表面积和“三相反应界面”,有利于膜电极性能的提升。

Chaparro等利用电喷雾技术制备膜电极,研究不同聚合物含量对膜电极性能的影响,结果表明,聚合物含量为15%时的膜电极性能最优,如图11所示,这是由于在电喷雾沉积过程中Pt/C催化剂颗粒与聚合物发生电荷间的相互作用,使催化剂颗粒与聚合物之间产生较强的相互作用,从而产生了更有效的质子传导,提高了膜电极的性能。

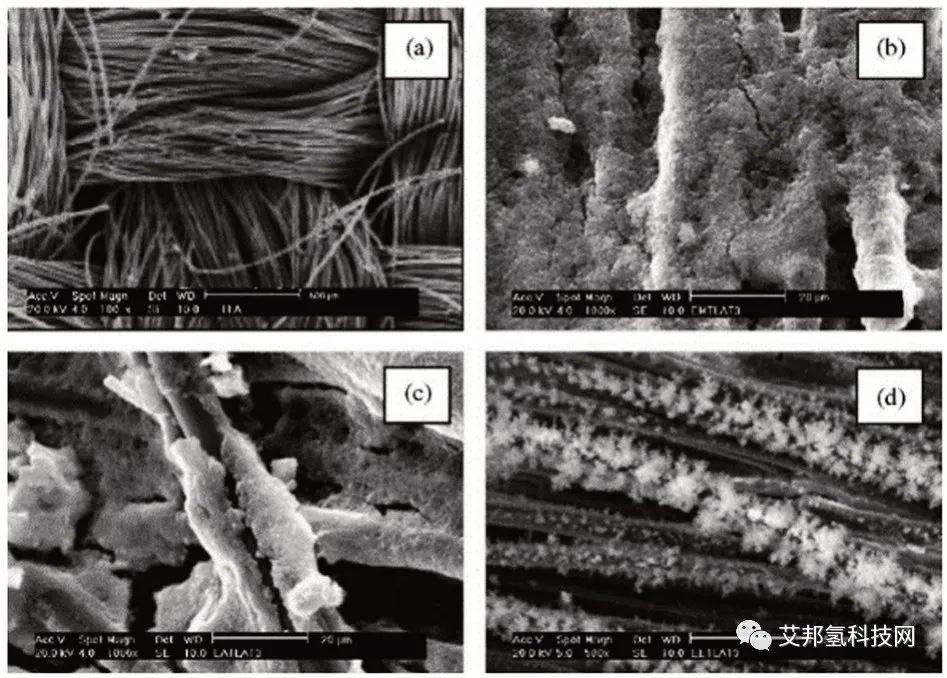

Benitez等分别利用电喷雾法、浸渍法和喷涂法将催化剂沉积到气体扩散层表面制备GDE型膜电极,利用扫描电镜分析沉积在气体扩散层表面催化层的微观形貌,如图12所示,结果表明,浸渍法制备的催化层均匀覆盖碳纤维布表面,但其结构非常致密,降低电极的孔隙率,导致气体扩散和水传递特性下降。喷涂法制备的催化层,催化剂颗粒在气体扩散层的纤维之间形成大量的团聚体,导致参与电化学反应的铂粒子数量减少。另外,气体扩散层内的纤维之间的空间缩小会导致孔隙率降低,降低气体扩散气体输送和排水性能,进而降低膜电极的性能。

(a)碳纤维布表面形貌;(b)浸渍法制备的催化层表面形貌;(c)喷涂法制备的催化层表面形貌;(d)电喷雾法制备的催化层表面形貌

2.3 电沉积法

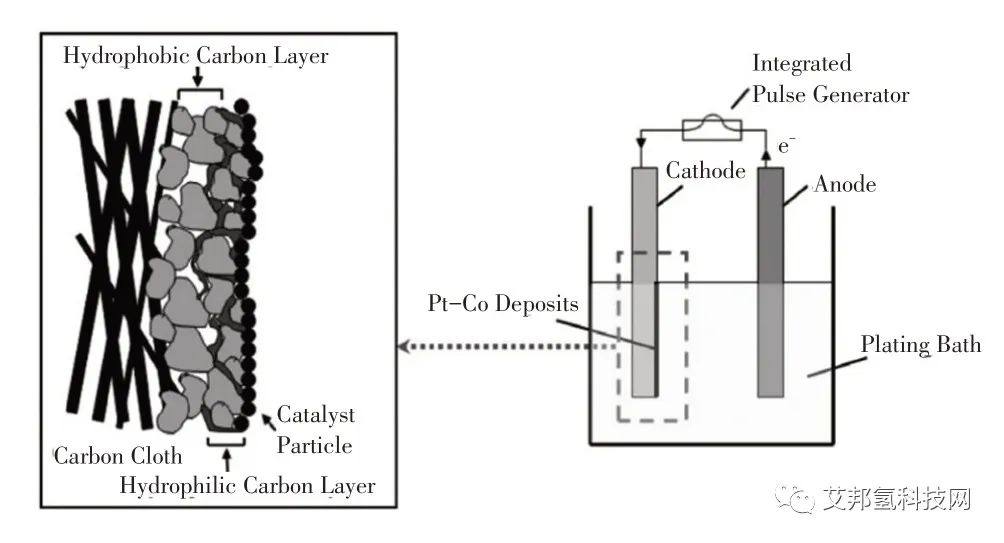

电沉积法是一种高效、精确的膜电极制备方法,一般在三电极电镀槽中进行,在外加电场的作用下,将催化剂颗粒均匀沉积到质子交换膜或气体扩散层上,完成膜电极的制备。电沉积法可以通过恒电位或恒电流技术进行实现,这涉及直接电流和脉冲电流技术,因此,可以通过改变开关时间和峰值电流密度等参数来控制合金的粒径和成分[7]。电沉积法制备的膜电极催化剂利用率较高,有效降低了膜电极的制造成本。具体制备过程如图13所示,将气体扩散层与电解槽内阴极连接,电解质为待沉积的催化剂,在恒电流脉冲的作用下,在阴极待沉积气体扩散层表面形成催化层,完成GDE型膜电极的制备。

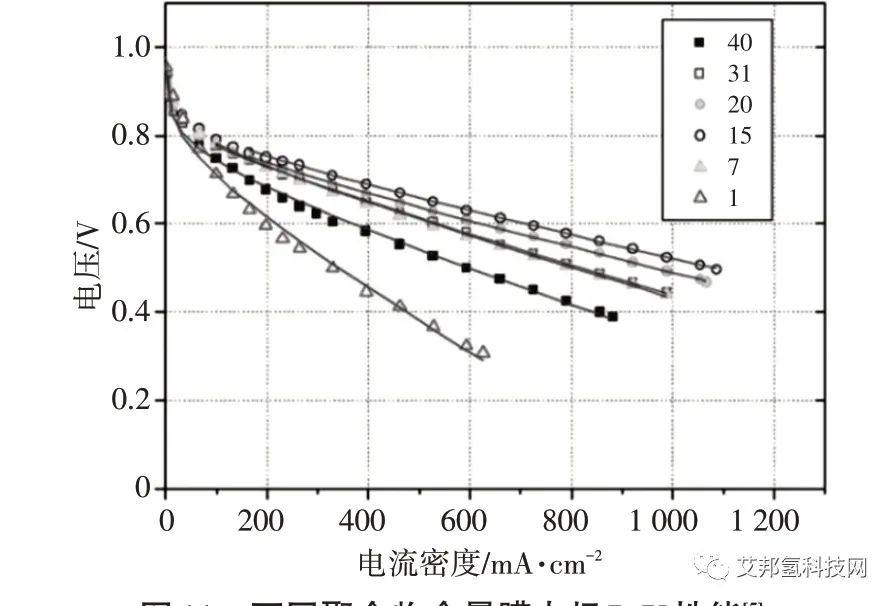

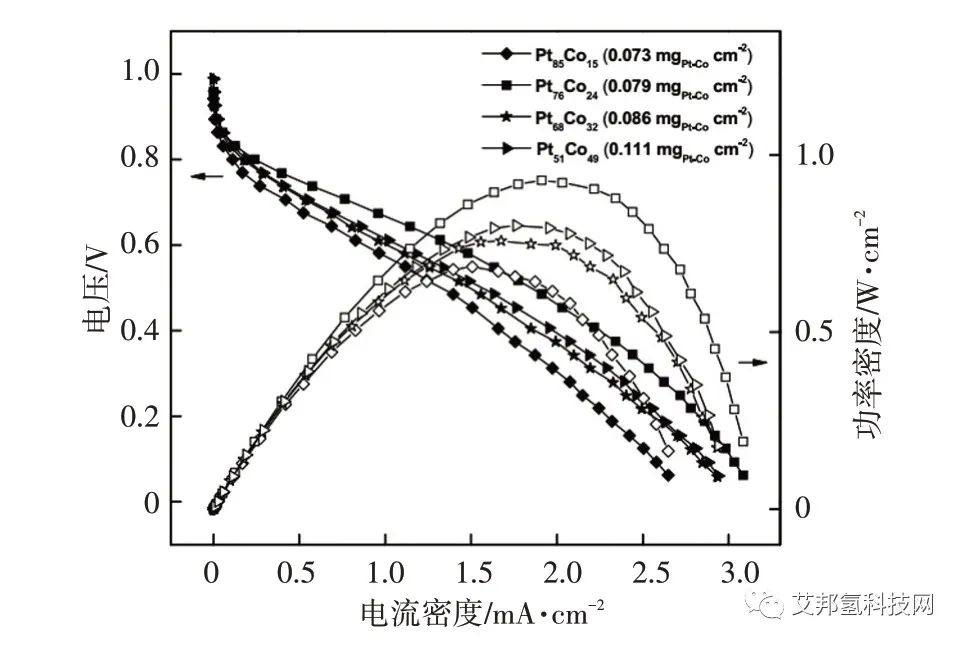

Seunghee Woo等利用电沉积法制备膜电极,并研究不同合金配比的Pt-Co合金催化剂对膜电极性能的影响,结果表明,发现Pt-Co合金比为76:24的配比下,制备出的膜电极性能最优,如图14所示。

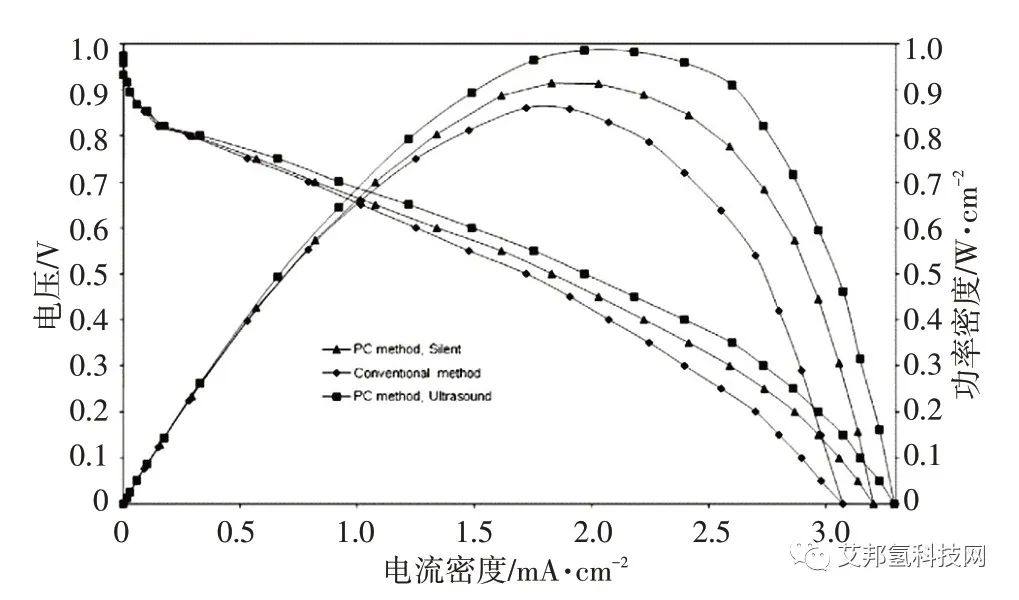

Bruno G.Pollet在电沉积过程中应用了超声技术制备膜电极,并与无超声辅助技术制备的膜电极进行对比分析,发现利用超声-电沉积制备的膜电极性能更优,膜电极性能曲线结果如图15所示,这是由于在超声波作用下,铂颗粒被细化并均匀分散到基材表面,减少催化剂颗粒重叠量,提高催化剂电化学活性面积。

Sasithorn Lertviriyapaisan和Sasithorn Lertviriyapa⁃isan[10]研究了气体扩散层表面的亲水亚层(由Nafion和丙三醇组成)和疏水亚层(由聚四氟乙烯和碳粉组成)对铂催化剂电沉积到气体扩散层制备GDE型膜电极性能的影响。结果表明,亲水亚层对铂催化剂沉积到气体扩散层制备的膜电极性能影响更大,这是由于亲水亚层与电解槽内的催化剂直接接触。另外,优化亲水亚层Nafion与丙三醇的比例为1:1,疏水亚层聚四氟乙烯与碳粉比为3:7时,通过电沉积制备的膜电极性能最优。

2.4 超声喷涂法

超声喷涂法是一种新型的燃料电池膜电极制备方法,可以精确控制催化层厚度,保证喷涂的催化层具有优异的均匀性。利用超声喷涂法制备膜电极主要包括以下2个步骤:

(1)通过剪切分散或超声振动等方法制备催化剂浆料;

(2)在超声条件下将催化剂浆料雾化喷涂到支撑体(气体扩散层或质子交换膜)上。

李琳等利用超声喷涂技术制备碳微孔层和催化层,验证了喷涂的重复性、浆料利用率和均匀性,根据结果计算,单层喷涂时单位面积上催化剂平均沉积量为0.175 mg/cm2,标准偏差为±0.005 mg/cm2,相对标准偏差为2.9%,喷涂的催化剂载量重复性很高。浆料的平均利用率为75.2%,远高于其他喷涂技术的浆料利用率(45%~55%)。为对比分析同批次喷涂不同区域内催化剂载量,取5块5 cm×2 cm的碳纸(编号分别为1、2、3、4、5)同时进行3次喷涂。测试每张碳纸上的催化剂负载量,在3次喷涂测试中,每张碳纸上催化剂载量平均相对标准偏差仅为4%,表明超声喷涂技术在各喷涂区域负载量很均匀,有利于制备表面均匀的微孔层及催化层。

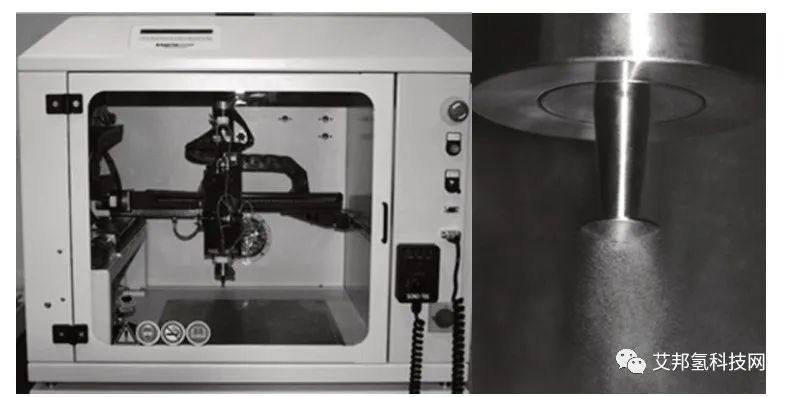

Ben Millington等利用超声喷涂技术制备了GDE型膜电极,制备设备如图16所示。并对比分析超声喷涂和手工喷涂制备的膜电极性能,结果表明超声喷涂制备的膜电极性能更优,在0.40 mg/cm2,0.15 mg/cm2,和0.05 mg/cm2催化剂负载量下,超声喷涂技术制备的膜电极峰值功率密度分别为1.7 W/mg,4.5 W/mg和10.9 W/mg,手工喷涂制备的膜电极的峰值功率密度分别为1.7 W/mg,1.5 W/mg和9.8 W/mg。

超声喷涂法有如下优点:

(1)通过优化超声喷头功率和频率等参数,可以使雾化出的催化剂浆料回弹小且不易过喷涂,提高催化剂利用率;

(2)超声波的气穴现象产生的强制对流使得催化剂颗粒高度分散,以及超声喷涂技术对催化剂浆料具有二次搅拌效果,极大地降低铂的化学污染和反应活性区域降低的概率;

(3)操作简单,自动化程度高,适合膜电极的批量化生产。

超声喷涂法的缺点是能耗较大,生产效率较刮刀直涂法小,膜电极连续化生产难度高。

3.有序化膜电极制备方法

GDE型膜电极和CCM型膜电极的铂载量高,催化剂利用率低,且电输出性能无法大幅度提升,导致膜电极单位面积比功率的成本高,其根本原因是催化层中反应气体、质子和水等物质传输通道均处于无序状态,物质传输效率低,膜电极的活化极化和浓差极化较大,影响膜电极在大电流条件下的输出性能。目前,膜电极的开发重点主要集中在2方面:

(1)通过构筑较多的“三相反应界面”提高催化剂的利用率,减小膜电极活化极化损失;

(2)通过构建三维多孔有序电极结构,提高反应气体和水的传输能力,降低膜电极浓差极化损失。

有序化膜电极可实现反应气体、质子和水的高效输运,提升膜电极的性能;同时,还有助于提升催化剂利用率,降低膜电极成本。

有序化膜电极可以分为质子导体有序化膜电极和电子导体有序化膜电极两大类,而电子导体有序化膜电极包括催化剂材料有序化膜电极和催化剂载体材料有序化膜电极。

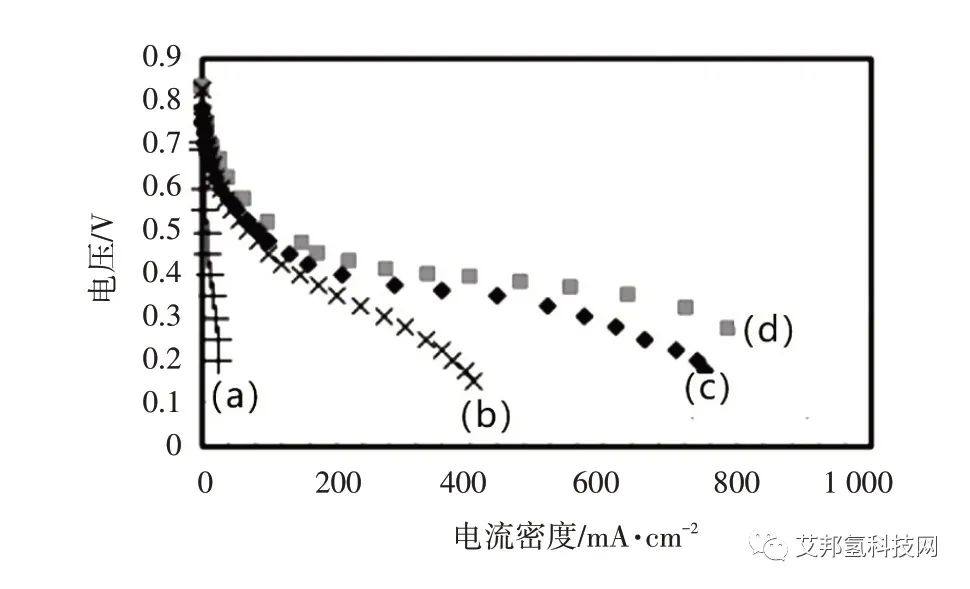

2002年,Middelman首次提出了理想电极的概念,从而开始了有序阵列电极相关理论研究工作。Amaeel Caillard等利用等离子体沉积的方法依次将镍催化剂、碳纳米纤维和铂纳米颗粒沉积到气体扩散层上制备GDE型膜电极,并对比分析铂催化剂沉积到碳纸、气体扩散层和有无碳纳米纤维作为支撑的四种膜电极特性,性能结果如图17所示,由图可以看出,有碳纳米纤维作为催化剂的支撑物且沉积到气体扩散层的膜电极性能最优,这是由于该种膜电极制备方法可以很好的增大催化层电化学活性面积,进而提高膜电极性能。

(a)铂沉积在碳纸上;(b)铂以碳纳米纤维作为支撑沉积到碳纸上;(c)铂沉积到气体扩散层上;(d)铂以碳纳米纤维作为支撑沉积到气体扩散层上

Khudhayer等借助掠射角沉积技术,在催化层上制备出半径为5~100 nm,长度为50~400 nm的铂纳米棒阵列,铂载量为0.04~0.32 mg/cm2。相对于传统Pt/C催化层,其的质量比活性、电化学性能、活性面积损失稳定性均更优。

Kannan等采用湿化学方法在多壁碳纳米管表面担载铂催化剂,使用单壁碳纳米管制备气体扩散层,在70℃下功率密度可以达到0.8 W/cm2。Zhang[18]等人制备了氢化处理的TiO2纳米管,结果表明TiO2纳米管表面上存在的氧空位和羟基能够锚定铂原子,电化学活性面在1 000次电压循环(0~1.2 V)后减小36%,而商业化Pt/C催化剂在800次循环后电化学活性面积损失68%,由此可知,TiO2纳米管上的Pt颗粒具有较好的稳定性。

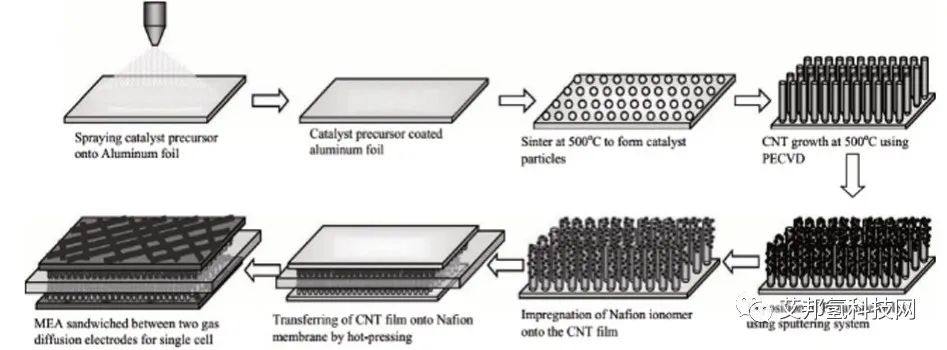

Tian等利用等离子体增强化学沉积法制备出垂直 碳 纳米 管(Vertically Aligned Carbon Nanotubes,VACNTs),直径在10 nm以下,长度约1.3μm,以其作为催化剂支撑物,采用物理溅射的方法将Pt纳米颗粒催化剂沉积到VACNTs薄膜上,最后采用热压转印的方法将有序化电极从铝箔转移到Nafion膜上,并装配成电池,工艺过程如图18所示。采用这种方法制备的膜电极在35 ug/cm2的超低铂载量下表现出优异的性能,这与碳粉上的商用400 ug/cm2铂载量的膜电极性能相当。

4. 结论与展望

本文梳理了膜电极的制备方法:传统膜电极制备法(GDE型膜电极制备法和CCM型膜电极制备法)和有序化膜电极制备法,得到如下结论:

(1)传统膜电极制备法制备工艺相对简单成熟,批量生产稳定性和抑制性较好,生产经验丰富,但催化剂利用率和燃料电池性能无法满足要求,导致膜电极成本较高。

(2)有序化膜电极制备方法可以提高催化层内的“三相反应界面”,也可以建立膜电极三维多孔结构,提高膜电极内反应气体、质子和水等物质的高效传输,极大地提升膜电极的性能。

(3)未来膜电极的发展方向:开发有序化的催化剂颗粒分布、催化剂支撑物、质子交换膜和气体扩散层的孔隙分布的膜电极制备方法,提高贵金属催化剂利用率,降低燃料电池成本,并提升膜电极的使用寿命,促进膜电极商业化进程。

【免责声明】:本文内容来源于《汽车文摘》2021年第11期,《车用燃料电池膜电极制备方法综述》,如因作品内容和版权存在问题,请联系我们进行删除沟通。

原文始发于微信公众号(艾邦氢科技网):车用燃料电池膜电极制备方法综述