|

温馨提示:如果您是高分子行业相关产业链,如塑料,弹性体,橡胶,注塑、挤出、模具,鞋材,3D打印耗材,塑料包装,PP、PE、钙粉,白油,抗氧剂等助剂行业从业者,请点击标题下面的“艾邦高分子”进行关注; 中国高分子论坛BBS.POLYTPE.COM;平台覆盖行业5万专业用户!投稿邮箱:polytpe@qq.com,小编微信:18666186648 |

如欲加入艾邦高分子阻燃技术交流群,可以加群主:18666186648

一.微胶囊化阻燃技术

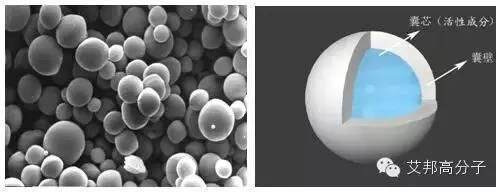

微胶囊技术是一种利用高分子材料来包覆分散的液体、固体或气体材料从而形成微小粒子的技术。该技术通过囊壁的隔离作用对囊芯进行保护;而在特定条件下囊壁又会被破坏,囊芯活性成分就会释放出来。回复“阻燃”即可查看更多阻燃方面的文章

图1. 微胶囊粒子

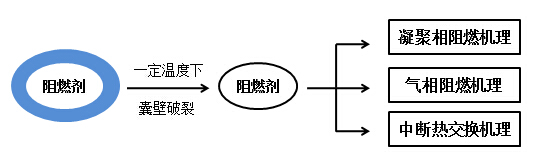

微胶囊化阻燃技术就利用了这种特殊的囊壁包覆结构使阻燃剂免受外界光、热、湿度等环境因素的影响,同时囊壁的存在也会使得微胶囊阻燃剂能够耐受更高的加工温度和压力。当制件遇火并产生高温时,囊壁熔融破裂释放出阻燃剂从而达到阻燃目的,其机理见图2。

图2. 微胶囊化阻燃技术机理

二.技术优势

众所周知,微胶囊技术在医药、食品、涂料等行业有着非常广泛的应用,那它在阻燃行业又会具备那些独特的优势呢?回复“微胶囊”查看更多微胶囊的文章

目前广泛使用的阻燃剂分为无机阻燃剂和有机阻燃剂两类,这些阻燃材料在使用过程中往往会存在吸水失效、有毒、腐蚀性大、稳定性差或与基体相容性差等问题并会影响制件的长期阻燃性能。

对阻燃剂进行微胶囊化处理可在以下五个方面起到明显的改善作用:

三.囊壁材料的选择

从阻燃微胶囊的特点我们可以发现其囊壁的存在对阻燃剂的物性有很大的影响,因此在使用时不光要关注囊芯的阻燃成分,同时需对其壳体组分进行甄选。

选择原则如下:

(1)无毒、无刺激性;

(2)与阻燃剂不相容;

(3)与树脂基体有良好的相容性;

(4)成膜性好;

(5)熔融温度高于阻燃剂加工温度。

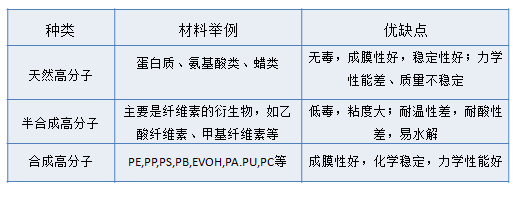

此外特殊工作环境的影响也需考虑在内,如阻燃制件为结构部件时,选择的囊壁材料就必须具有一定的力学性能;阻燃等级要求较高的制件囊壁不能选用易助燃的材料。目前使用的壳体高分子材料分为如下三类:

表1 阻燃微胶囊壳体材料

四. 微胶囊阻燃技术的典型应用

微胶囊技术可被应用于绝大多数的阻燃剂中,而其中以红磷阻燃剂的微胶囊化研究最为活跃。

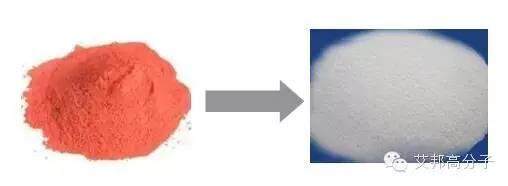

图3. 红磷白度化处理

红磷是一种高效、无毒的绿色环保型阻燃剂,然而它在使用过程中仍存在两个亟待解决的问题:

(1)红磷本身为无机组分与高分子材料的相容性较差,容易在基体内形成团聚现象严重影响材料的力学性能;

(2)红磷本身带有颜色,这就使制件局限于红、黑等少数几种颜色。

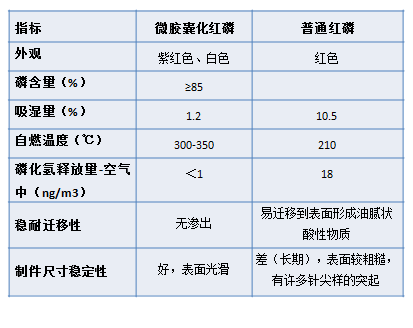

微胶囊技术针对于以上问题给出了很好的解决方案,如图3所示通过囊壁材料与包覆工艺的优选可实现红磷的白度化处理。此外微胶囊化的红磷具有更好的耐热温度、较低的吸水性及磷化氢排放量。表2为微胶囊化红磷与普通红磷的特性对比。

表2 微胶囊化红磷与普通红磷物性对比

五.总结

近年来,我国微胶囊阻燃技术的研究得到了快速的发展,相关产品也随之出现。但产品的品质仍有待于进一步提升。

未来的工作须致力于如下几方面:

(1)针对不同阻燃基材,与之对应囊壁材料的开发应用;

(2)充分开发囊芯-囊壁的协效阻燃作用;

(3)包覆技术的改善;

(4)纳米微胶囊阻燃材料的开发,从而改善阻燃材料的理化性能。

来源:上海日之升 周军杰 转载仅为分享更多信息,版权归原作者所有。

回复关键词“阻燃”进行查看更多相关文章,您可以关注我们持续我们公众帐号:艾邦高分子(ID:polytpe),当然您有什么好的文章,或者好的产品要上推荐,可以联系小编微信:18319055312

阅读原文查看:阻燃文章大全

↓↓↓

始发于微信公众号:艾邦高分子