做汽车的朋友都在关注的微信公众号——艾邦高分子,戳蓝色字体关注吧!

变速器输入轴与输出轴以各自的速度旋转,变换档位时合存在一个"同步"问题。两个旋转速度不一样齿轮强行啮合必然会发生冲击碰撞,损坏齿轮。因此,旧式变速器的换档要采用"两脚离合"的方式,升档在空档位置停留片刻,减档要在空档位置加油门,以减少齿轮的转速差。但这个操作比较复杂,难以掌握精确。

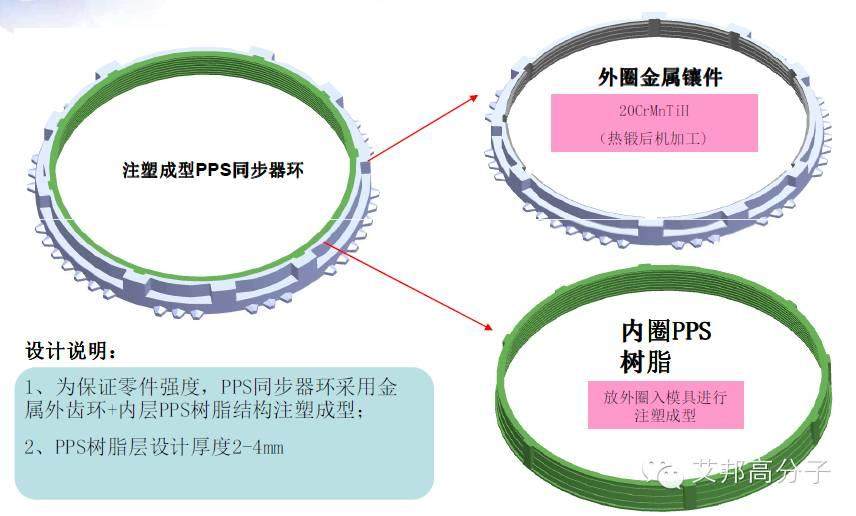

因此设计师创造出"同步器",通过同步器使将要啮合的齿轮达到一致的转速而顺利啮合。本篇文章主要是讲述用PPS材料开发新型重型车变速箱同步器环。

一、技术背景

常用同步环材料介绍

|

名称 |

优点 |

缺点 |

|

铜合金同步器环 |

摩擦性能优良 |

成本高,强度低, 铜材加工浪费多 |

|

粉末冶金烧结 同步器环 |

成本低 |

工艺不稳定,应用 环境有限 |

|

碳纤维布同步器环 |

摩擦性能优良,耐温性好 |

成本较高 |

|

钢基喷钼同步器环 |

材料强度较高,摩擦性能优良,耐温性好 |

工艺较为复杂 |

|

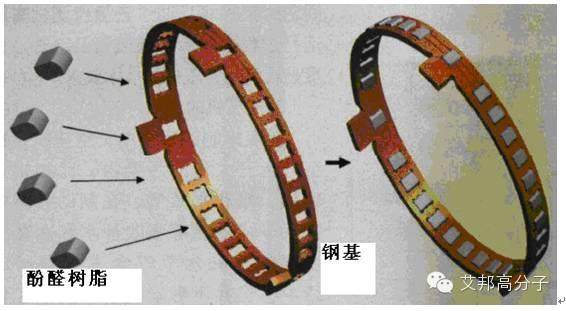

钢基酚醛树脂同步器环 |

成本低,耐温性好 |

抗冲强度低,承载性较低 |

树脂基同步器环:

1、具有减震缓冲效果,提高换挡柔顺性;

2、摩擦性能可调,适应性强。

舍弗勒新一代同步器环

本项目创新性

材料以-PPS树脂为耐磨层;工艺-机加+注塑

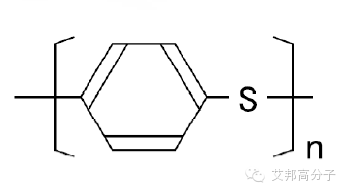

1.PPS 聚苯硫醚

PPS聚合物主要性能特点

-

耐热性好(HDT>250℃)

-

耐腐蚀性好(与氟树脂媲美)

-

尺寸稳定好(收缩率0.1%)

-

绝缘、疏水、易加工

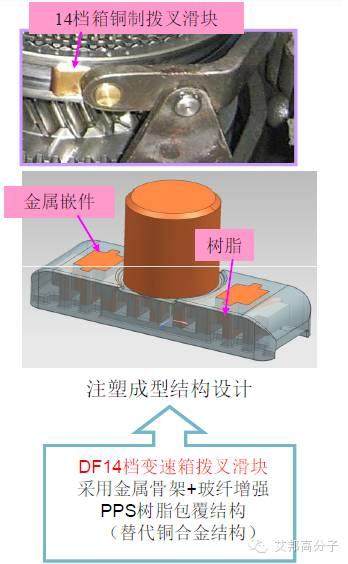

2.PPS树脂在商用车上的典型应用

二、PPS材料开发试验

1.PPS(聚苯硫醚)主要性能测试数据

|

项目 |

单位 |

结果 |

|

拉伸强度 |

MPa |

200(70) |

|

弯曲强度 |

MPa |

205(80) |

|

IZOD缺口冲击强度 |

KJ/m2 |

13(3) |

|

热变形温度 |

℃ |

260(/) |

|

摩擦系数(油浴) |

/ |

0.02 |

|

磨耗量(油浴) |

mg/120min |

0.1 |

2.同步环材料摩擦磨损对比试验

|

项目 |

单位 |

喷钼 |

锡青铜 |

PPS |

|

摩擦系数 |

/ |

0.18 |

0.1 |

0.16 |

|

磨耗量(100N,180r/min) |

mg/120min |

钼层磨完 |

0.36 |

0.2 |

3.PPS(聚苯硫醚)热摩擦性能

|

面压P(kg/cm2) |

速度V(m/min) |

温度(℃) |

动摩擦系数u |

比摩耗量(mm3/kg.km) |

|

|

PPS树脂 |

S45C |

||||

|

1 |

100 |

23 |

0.25 |

1.5 |

1.0 |

|

120 |

0.23 |

0.6 |

0.4 |

||

|

5 |

60 |

23 |

0.36 |

12 |

6 |

|

120 |

0.37 |

6 |

3 |

||

试验结果分析

1、表1数据显示PPS树脂具有优异的机械强度、耐热性能以及摩擦磨损性能;

2、表2为几种同步环用摩擦材料对比试验,同样试验条件下PPS摩擦性能最佳;

3、表3为考察PPS在同步器工作温度上限(120℃)下摩擦性能变化,其摩擦面未发生热粘滞现象,摩擦性能反而有所上升。(注:S45C为与PPS试样对磨材料45钢)回复“汽车”查询跟多信息

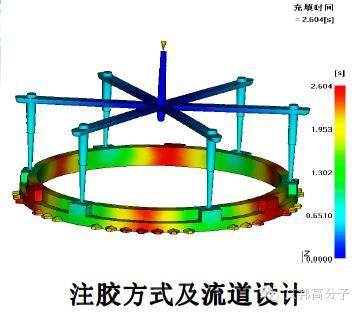

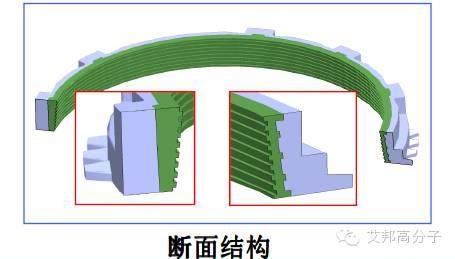

三、PPS同步器环结构设计及试制

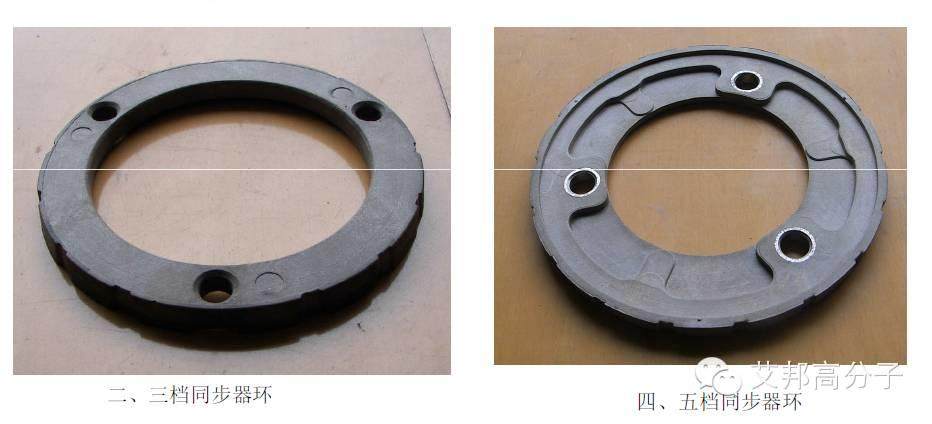

目标零件:DF14S变速箱后附箱同步器锥环

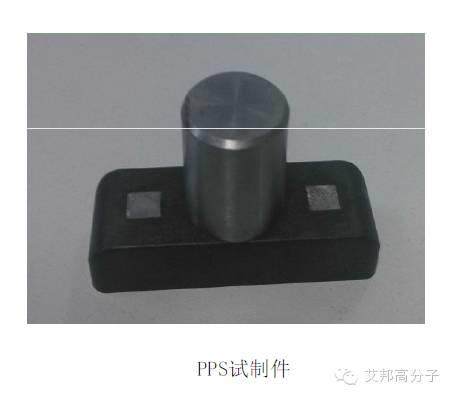

PPS同步器环试制件:

1、PPS试制材料分别为碳纤增强PPS(牌号:东丽A310MX04B),玻纤增强PPS(牌号:东丽A504X90 )

2、试制件PPS树脂层平均厚度3.5mm。

目标零件:DF六档箱变速箱后附箱同步器锥环

四、PPS同步器环零件性能试验

1.同步器环单体磨耗试验

试验目的

同步器环单体磨耗试验可模拟零件在设定的变速箱油温、转速、同步压力、同步时间等工作条件下,测试同步器环的摩擦系数及磨损量。该试验可较为准确的判断同步器环零件性能及使用寿命。回复“汽车”查询跟多信息

试验参数设定

试验设备:武汉协和齿环有限公司单体磨耗评价试验(日本KYOWA)

试验样品

|

1701543-90201 |

钢基+喷钼 |

NO1 |

|

钢基+碳纤维PPS 密槽纹结构 |

NO2 |

|

|

钢基+玻纤PPS密槽纹结构 |

NO3 |

试验结果

|

项目 |

试验数

|

单位 |

试验结果 |

||

|

滑动摩擦系数 |

1#喷钼同步环 |

2#喷钼同步环 |

3#喷钼同步环 |

||

|

10 |

/ |

0.1 |

0.09 |

0.08 |

|

|

500 |

/ |

0.09 |

0.08 |

0.07 |

|

|

1000 |

/ |

0.09 |

0.08 |

0.07 |

|

|

10000 |

/ |

0.09 |

0.08 |

0.07 |

|

|

磨损厚度 |

mm3 |

1.12 |

0.02 |

0.11 |

|

试验后零件锥面照片

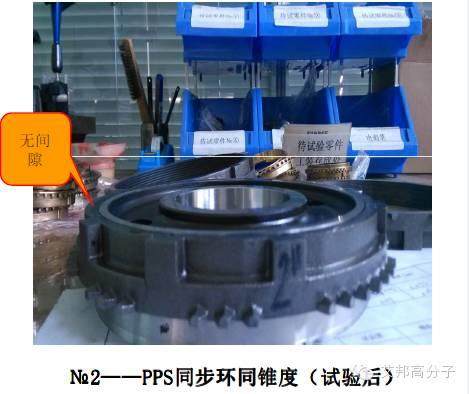

同锥度检测

2.PPS材料耐热性、耐油性、耐候性试验验证

摩擦磨损试验 (PPS件与黄铜件对比)

摩擦转速:400r/m

压强:1Mpa

试验时间:1h

试验温度:85-90℃,

试验介质:试样表面涂MT-5齿轮油

摩擦磨损试验结果

|

Ih前质量 |

Ih后质量 |

损量(g) |

磨损V(mm3) |

摩擦系数 |

||

|

P31B |

1# |

32.4797 |

32.4723 |

0.0074 |

0.83 |

0.12-0.13 |

|

2# |

32.5891 |

32.5838 |

0.0053 |

0.60 |

0.12-0.13 |

|

|

PPS |

A |

5.6508 |

5.6500 |

0.0008 |

0.48 |

0.05-0.07 |

|

B |

5.6643 |

5.6636 |

0.0007 |

0.42 |

0.05-0.07 |

|

试验目的:评价零件冷热交替条件是否发生铁芯剥离,树脂开裂等异常现象。

3.零件热循环试验

试验条件:取样件4 件,两件进行纯加热,另两件油浸(变速箱油),置于热老化试验箱,150℃,加热8 小时,自然冷却,每天1次,重复4 天,模拟样件的实际热工况。回复“汽车”查询跟多信息

热循环试验结果

|

尺寸 |

纯加热 |

|||

|

32h加热前 |

32h加热后 |

|||

|

1# |

2# |

1# |

2# |

|

|

宽(PPS)

高(PPS) |

17.94

10.54 |

17.94

10.52 |

17.96

10.54 |

17.96

10.54 |

|

直径(45钢) |

17.94 |

17.94 |

17.94 |

17.94 |

|

尺寸 |

油浸加热 |

|||

|

32h加热前 |

32h加热后 |

|||

|

宽(PPS) |

1# |

2# |

1# |

2# |

|

高(PPS) |

17.96

10.56 |

17.96

10.56 |

17.96

10.56 |

17.92

10.56 |

|

直径(45钢) |

17.94 |

17.94 |

17.94 |

17.94 |

4.零件耐热性试验

试验条件

将经历过32小时热循环试验的油浸样件(仍旧油浸,变速箱油)和非油浸样件,置于耐热试验箱中,120℃,连续加热168小时,自然冷却,评价样件外观尺寸的变化和金属-PPS结合部的情况。

|

尺寸 |

纯加热 |

|||||

|

32h加热前 |

32h加热后 |

168h加热后 |

||||

|

1# |

2# |

1# |

2# |

1# |

2# |

|

|

宽 |

17.94 |

17.94 |

17.96 |

17.96 |

17.96 |

17.96 |

|

高 |

10.54 |

10.52 |

10.54 |

10.54 |

10.56 |

10.54 |

|

直径 |

17.94 |

17.94 |

17.94 |

17.94 |

17.92 |

17.94 |

|

尺寸 |

油浸加热 |

|||||

|

32h油浸加热前 |

32h油浸加热后 |

168h油浸加热后 |

||||

|

1# |

2# |

1# |

2# |

1# |

2# |

|

|

宽 |

17.96 |

17.96 |

17.96 |

17.92 |

17.96 |

17.92 |

|

高 |

10.56 |

10.52 |

10.56 |

10.56 |

10.56 |

10.54 |

|

直径 |

17.92 |

17.92 |

17.94 |

17.94 |

17.92 |

17.94 |

试验结果分析

1、PPS同步器环耐候性、耐热性优良,尺寸稳定性佳;

2、PPS同步器环样件耐磨损性能均明显优于喷钼材料,其中玻纤增强PPS磨损量最小,磨损厚度仅为喷钼件的2%;

3、PPS同步器环样件摩擦系数要小于喷钼件。如需提高摩擦系数,可通过修改模具增加PPS接触面纹理,提高其表面粗糙度来达到。

4、单体磨耗试验过程中3种样件均未观察到强噪声、异响、磨损不均等异常现象。

五、总结

1、本项目在行业内首次开发出以PPS材料作为内衬耐磨层的同步器环,在用材及制品成型工艺方面均体现了技术创新的特点;

2、与现生产用喷钼环相比,PPS同步环磨耗量更低,耐用性更好;

3、单件PPS同步器环零件减重25%,其注塑成型工艺较喷钼工艺更为简易,工艺成本及能耗更低。

4、零件长期使用可靠性有待装车试验验证。回复“汽车”查询跟多信息

推荐阅读

本文作者为东风商用车技术中心——李谦,艾邦高分子整理,转载请先联系我们

加入“汽车”微信群,请加微信:15712009605 或 18320865613,并注明“公司+姓名”

阅读原文,加入“汽车”微信群

↓↓↓

始发于微信公众号:艾邦高分子