DPC(Direct Plating Copper, DPC) 陶瓷基板具备高线路精准度、高表面平整度、高绝缘及高导热的特性,在半导体功率器件封装领域迅速占据了重要的市场地位,广泛应用于大功率 LED、半导体激光器、 VCSEL等领域。

直接镀铜是在陶瓷薄膜工艺加工基础上发展起来的陶瓷电路加工工艺。以陶瓷作为线路的基板,采用溅镀工艺于基板表面复合金属层,并以电镀和光刻工艺形成电路。

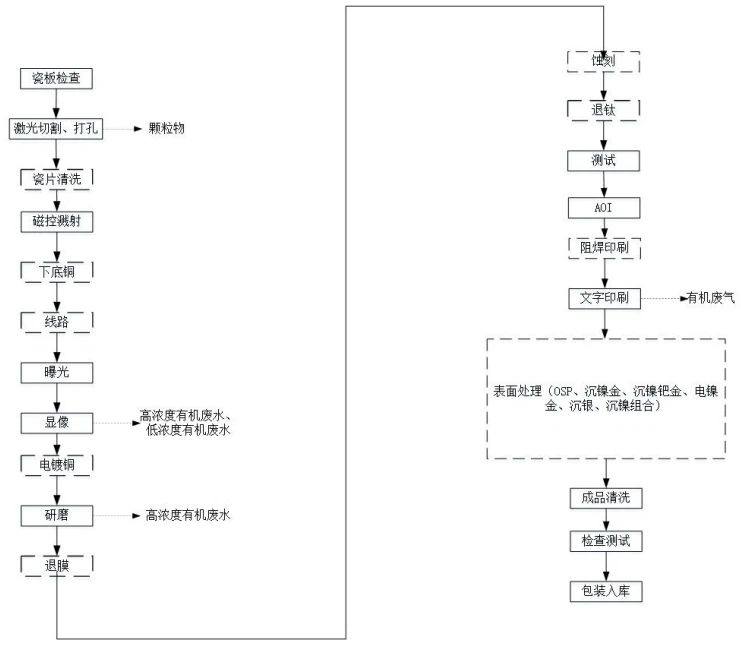

以下为DPC 陶瓷板生产工艺流程简述

(1)检查

对陶瓷基板进行检查,检查基板的外观、规格、品名及数量等。

(2)激光打孔切割

根据设计的产品规格要求,激光打孔,并利用激光切割机去掉产品多余的部分,此过程主要去掉基板微量的陶瓷。

(3)瓷片清洗

在瓷片清洗线上对原材料瓷片进行清洗,去除油污、粉尘。根据原料不同,采用浸洗工艺,分为酸性清洗和碱性清洗两种工艺。

(3)磁控溅射

磁控溅射是物理气相沉积(Physical Vapor Deposition,PVD)的一种。一 般的溅射法可被用于制备金属、半导体、绝缘体等多材料,且具有设备简单、易于控制、镀膜面积大和附着力强等优点。

磁控溅射的工作原理是指电子在电场 E 的作用下,在飞向基片 过程中与氩原子发生碰撞,使其电离产生出 Ar 正离子和新的电子;新电子飞向基片,Ar 离 子在电场作用下加速飞向阴极靶,并以高能量轰击靶表面,使靶材发生溅射。在溅射粒子中, 中性的靶原子或分子沉积在基片上形成薄膜。

(4)下底铜(化学沉铜):

①除油:基板的表面脱脂,使基板表面油污除去,提高后续工艺的处理效果。化铜前处 理中的除油采用碱性除油剂。

②化学微蚀:去除铜面上的氧化物及其他杂质,同时粗化铜表面增加基铜与干膜间的结 合力,微蚀的化学反应式: Cu+Na2S2O8 →CuSO4+Na2SO4

③预浸:为防止水带到随后的活化液中,防止贵重的活化液的浓度和 pH 值发生变化, 通常在活化槽前先将生产板件浸入预浸液处理,预浸后板件直接进入活化槽中。

④活化:活化的作用是在基体粗糙表面上吸附一层具有催化活动的金属钯颗粒,使经过活化的基体表面具有催化还原金属铜的能力,从而使化学镀铜反应在整个催化处理过的基体表面 顺利进行。

使用的活化液胶体钯溶液主要成份为 SnCl2、PdCl2。基板浸于胶体钯的酸性溶液中,在活化溶液内 Pd-Sn 呈胶体,沉积于基板通孔及表面上,作为化学镀铜沉积的底材。

⑤速化:速化的作用既是在化学沉铜前除去改部分在钯周围包围着的碱式锡酸盐化合物,以使钯核完全露出来,增强胶体钯的活性,可以显著提供后续化学镀铜层与基体间的结合强度。板件在活化槽活化后,加入一定比例(体积比约 5g/L)的氟硼酸型加速剂,使碱式锡酸盐化合物重新溶解,反应方程式为:

2HBF4+SnCl2→Sn(BF4)2+2HCl

4HBF4+Sn(OH)4→Sn(BF4)4+4H2O

2HBF4+Sn(OH)Cl→Sn(BF4)2+HCl+H2O

Pd 胶体吸附后必须去除 Sn,使 Pd 2+暴露,才能在化学镀铜过程中产生催化作用形成化学镀铜层。

⑥化学沉铜:是一种催化氧化还原反应,因为化学沉铜铜层的机械性能较差,在经受冲击时 易产生断裂,此处化学沉铜采用酸性工艺,以甲醛为还原剂,在碱性催化条件下进行,使 Cu 2+离子 得到电子还原成金属铜。沉铜浸泡操作 30~40min 后进入溢流水洗操作。

(5)线路

线路前处理

①酸洗:采用酸性除油剂去除工件表面残留的杂质

②喷砂:使用水混合金刚砂喷射到铜表面,进一步去除氧化面和产生粗糙度。

③微蚀:将 DPC 基板放入槽中,利用酸溶液和双氧水对基板表层进行腐蚀加工,使 Cu 表面产生最佳的粗糙度,促进 Cu 与化学镍的良好附着。

线路印刷

两种线路印刷方式,分别是贴膜和丝网印刷线路油墨。

贴膜:在 DPC 基板表面利用贴膜机贴上一种感光干膜,贴膜工段温度为 110~120℃,采 用电加热的方式加热,贴膜后室温冷却 30 分钟。

印刷线路油墨:采用线路油墨对线路板板面进行丝网印刷,后续预烤将油墨中的稀释剂 挥发掉,使油墨层处于一种半硬化状态。该工序在密闭的烤箱中进行,使用电能,温度控制在 50~70℃之间,预烤持续时间约 30~50min。

(6)曝光

将贴膜后的 DPC 基板使用曝光机进行漏光加工,首先装底片,位置对准,然后曝光处理。

(7)显像

放入显像机内,在紫外线的照射下,感光干膜被曝光的区域发生聚合反应,形成一种稳定的不溶于碳酸钠的物质附着于基板表面,非线路部分感光性干膜未接受到平行光照射而不发生聚合反应。

(8)电镀铜

电镀铜以铜球作阳极,CuSO4 和H2SO4 作电解液,在钻孔及整个半成品表面形成一层薄的铜膜,不仅使通孔内的铜层加厚,同时也可使热压在外表面的铜箔加厚,为后续的电镀提供基底。

①脱脂:采用酸性除油剂去除工件表面残留的杂质,使用酸性除油剂的溶液进行脱脂。

②微蚀:将 DPC 基板放入槽中,利用酸溶液对基板表层进行腐蚀加工,使 Cu 表面产生 最佳的粗糙度,促进 Cu 与化学镍的良好附着。

③酸浸:将 DPC 基板放入槽中,利用硫酸溶液对基板表层进行清洗。

④镀铜:对 DPC 基板进行镀铜加工,采用挂镀方式进行加工。

⑤剥挂:使用浓硝酸将挂架上的铜剥离下来。

(9)研磨:使用研磨机上的砂带将部分铜层去除,并打磨去除部分基板上的干膜, 研 磨机运转时使用水进行冲刷。

(10)退膜、蚀刻、退钛:

①膨松、褪膜

分别使用不同浓度的氢氧化钠溶液浸泡基板,使其表面的干膜膨胀软化便于去除,产生高浓度有机废水,第一次水洗产生高浓度有机废水,后续水洗产生低浓度有机 废水。

②铜蚀刻

分为酸性蚀刻和碱性蚀刻,其中酸性蚀刻使用氯酸钠蚀刻工艺,碱性蚀刻使用氨水蚀刻工艺。

酸性蚀刻:3Cu+NaClO3+6HCl→3CuCl2+NaCl+3H2O

碱性蚀刻:Cu + 4NH₃ + 2H₂O → [Cu (NH₃)₄]² + 2OH⁻ + H₂↑

[Cu (NH₃)₄]²+ +Cu→2 [Cu (NH₃)2] 1+

③退钛

该工段将基板上磁控溅射阶段附着在基板上的钛层蚀刻掉,反应原理如下: Ti + 4HF→TiF4 +2H2

④微蚀、酸洗

为保证蚀刻和清洁效果,退钛后使用低浓度酸液进行清洗。

(11)AOI

AOI(Automatic Optic Inspection)的全称是自动光学检测,是基于光学原理来对线路板生产中遇到的常见缺陷进行检测的设备。在 D.E.S 工序后对基板进行 AOI 检测,剔除不合格的基板。

(12)阻焊

防焊的目的是在线路板表面不需焊接的部分导体上刷上一层阻焊油墨,使在下游组装焊接 时,其表面处理或焊接只局限在指定区域,在后续表面处理或焊接与清洗制程中保护板面不受污染, 以及保护线路避免氧化和焊接短路。

①酸洗:使用硫酸调配槽液清除铜面残留的油脂、指纹、灰尘、氧化物及有机污染物, 确保后续处理均匀有效。

②微蚀:使用过硫酸钠在酸性条件下去除去除铜面轻微氧化层,形成均匀粗糙表面,提高OSP 膜附着力。反应原理:Cu+Na2S2O8→CuSO4+Na2SO4

③酸洗:使用使用硫酸调配槽液清除铜面残留的油脂、指纹、灰尘、氧化物及有机污染 物,确保后续处理均匀有效。

④丝网印刷:采用防焊油墨对线路板板面进行丝网印刷。

⑤预烤:将油墨中的稀释剂挥发掉,使油墨层处于一种半硬化状态。该工序在密闭的烤箱中进行。

⑥曝光、显影:线路板在丝印防焊油墨后,将需要焊接的地方在曝光时遮住,使得在显 影后焊盘裸露出来,以便进行后续的表面处理。

用丝网印刷的方式将防焊油墨批覆在板面后,送入紫外线曝光机中曝光,油墨在底片透光区域(焊接端点以外部分)受紫外线照射后产生聚合反应(该区域的油墨在稍后的显影步 骤中将被保留下来),以碳酸钠水溶液将涂膜上未受光照的区域显影去除。

⑦后烤:最后加以高温烘烤使油墨中的树脂完全硬化。

(13)文字印刷

在整个印制板上贴阻焊膜或涂一层阻焊油墨,防止焊接时产生桥接现象,提高焊接质量;同时,提供长时间的电气环境和抗化学保护。接着再进行曝光、显影, 利用感光成像原理将焊盘裸露出来;再通过丝印字符对印制板进行文字标识。

(14)表面处理 (OSP、沉镍金、沉镍钯金、电镍金、沉银、沉镍组合)

(15)成品清洗

产品进入成品清洗线,在 40℃下将产品表面附着的杂物清洗干净。基板先进行酸洗,再经水洗进行清洗。

*文章内容来源:广东汉瓷科技有限公司建设项目环境影响报告表

*文章封面来源:程天文《DPC 陶瓷基板电镀关键技术研究》,德邦研究所

推荐活动:第五届陶瓷基板及封装产业论坛(2025年6月12日·苏州)

2025年6月12日

苏州日航酒店

地址:苏州市虎丘区 长江路368号

一、暂定议题

|

第五届陶瓷基板及封装产业论坛议题 |

||

|

序号 |

暂定议题 |

拟邀请企业 |

|

1 |

金属化陶瓷基板在光器件的应用进展 |

苏州联结科技有限公司执行董事谢斌教授 |

|

2 |

高端陶瓷封装基板金属化新技术与产业化进展 |

北大深圳研究院副教授吴忠振 |

|

3 |

功率模块用AMB基板覆铜技术及性能研究 |

宁波江丰同芯副总经理俞晓东 |

|

4 |

氧化铍基板新型金属化技术研究与应用 |

宜宾红星电子有限公司技术中心副主任陈超 |

|

5 |

大尺寸AlN表面活性金属钎焊(AMB)覆铜板工艺制程及应用 |

拟邀合肥圣达电子科技实业有限公司 |

|

6 |

晶圆级金刚石高功率用芯片基板 |

中科粉研河南超硬材料有限公司 |

|

7 |

PVD真空镀膜技术在陶瓷基板的应用 |

广东汇成真空科技股份有限公司 |

|

8 |

无钎焊料驱动:Si₃N₄和AlN陶瓷基板LAB技术对传统AMB的革新突破 |

哈尔滨工业大学(威海)特聘副研究员宋延宇 |

|

9 |

芯片陶瓷封装基板缺陷检测大模型关键技术与装备 |

东北大学软件学院教授信息化建设与网络安全办公室主任(正处级)于瑞云 |

|

10 |

高品级氮化铝粉末规模化制备及应用 |

厦门钜瓷科技有限公司技术总监鲁慧峰 |

|

11 |

高纯氧化铝基板的制备 |

拟邀请基板企业/高校研究所 |

|

12 |

ZTA陶瓷基板的关键制备技术与应用 |

拟邀请基板企业/高校研究所 |

|

13 |

氧化铝陶瓷金属化技术的研究进展 |

拟邀请基板企业/高校研究所 |

|

14 |

金刚石多晶在新能源散热方面的应用 |

拟邀请材料企业/高校研究所 |

|

15 |

金刚石在高性能电子电力的应用 |

拟邀请材料企业/高校研究所 |

更多议题征集中,欢迎推荐或自拟议题。演讲/赞助请联系李小姐:18124643204

二、报名方式:

方式一:

温小姐:18126443075(同微信)

邮箱:ab057@aibang.com

扫码添加微信,咨询会议详情

注意:每位参会者均需要提供信息

方式二:长按二维码扫码在线登记报名

或者复制网址到浏览器后,微信注册报名

https://www.aibang360.com/m/100241?ref=196271

点击阅读原文,即可在线报名!

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。