近年来随着材料制备技术与下游应用市场的成熟,以碳化硅为代表的第三代半导体衬底材料市场规模持续扩大。

第一阶段是20世纪50年代开始,以硅为代表的第一代半导体材料制成的二极管和晶体管取代了电子管,引发以集成电路为核心的微电子产业的迅速发展;

第二阶段是 20 世纪 90 年代开始,随着半导体产业的发展,硅材料的物理瓶颈日益突出,以砷化镓为代表的第二代半导体材料崭露头角,相关器件制备技术逐渐成熟,使半导体材料进入光电子领域;

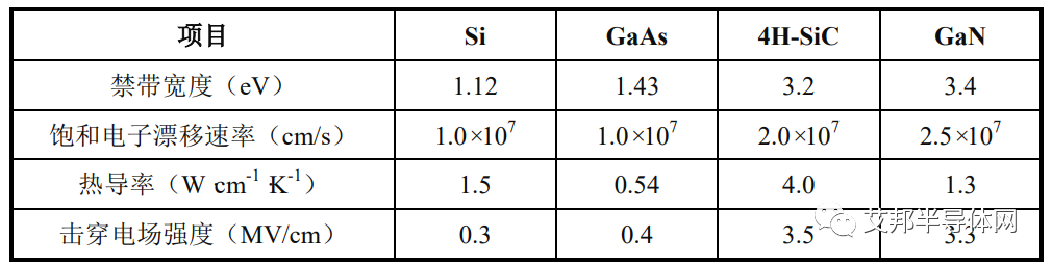

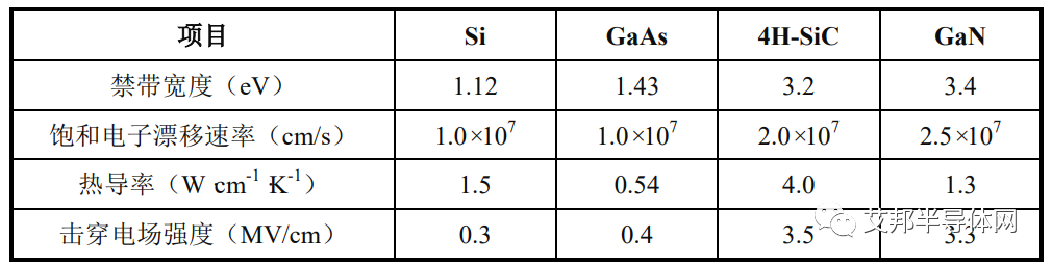

第三阶段是近年来,以碳化硅为代表的第三代半导体材料在禁带宽度、击穿电场强度、饱和电子漂移速率、热导率以及抗辐射等关键参数方面具有显著优势,进一步满足了现代工业对高功率、高电压、高频率的需求。

数据来源:《宽禁带半导体高频及微波功率器件与电路》,赵正平著,国防工业出版社

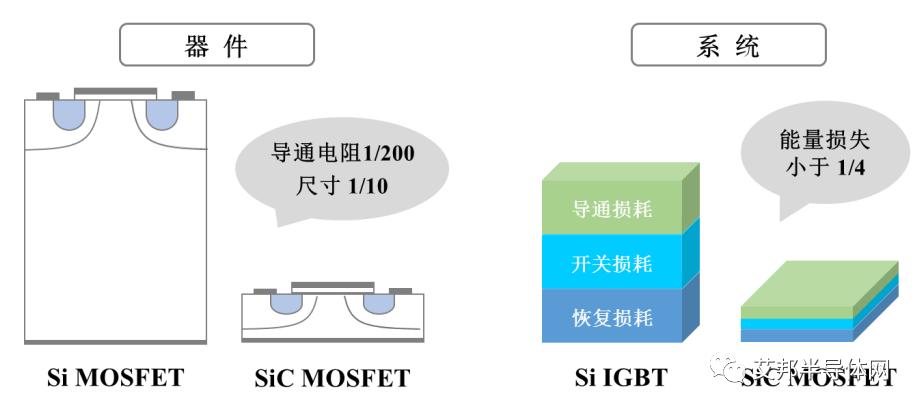

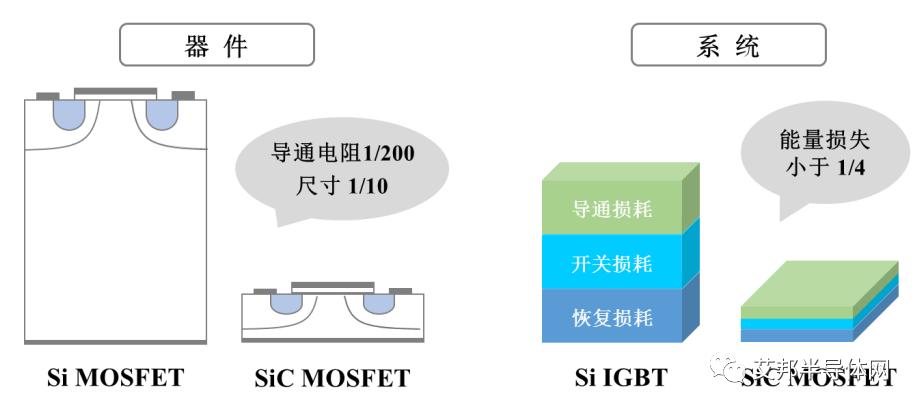

以碳化硅为衬底制成的功率器件相比硅基功率器件具有优越的电气性能,具体如下:

①耐高压。碳化硅的击穿电场强度是硅的 10 余倍,使得碳化硅器件耐高压特性显著高于同等硅器件。

②耐高温。碳化硅相较硅拥有更高的热导率,使得器件散热更容易,极限工作温度更高。耐高温特性可以带来功率密度的显著提升,同时降低对散热系统的要求,使终端可以更加轻量和小型化。

③低能量损耗。碳化硅具有 2 倍于硅的饱和电子漂移速率,使得碳化硅器件具有极低的导通电阻,导通损耗低;碳化硅具有 3 倍于硅的禁带宽度,使得碳化硅器件泄漏电流比硅器件大幅减少,从而降低功率损耗;碳化硅器件在关断过程中不存在电流拖尾现象,开关损耗低,大幅提高实际应用的开关频率。

由于碳化硅器件具备优越性能,可以满足电力电子技术对高温、高功率、高压、高频及抗辐射等恶劣工作条件的新要求,从而成为半导体材料领域最具前景的材料之一。

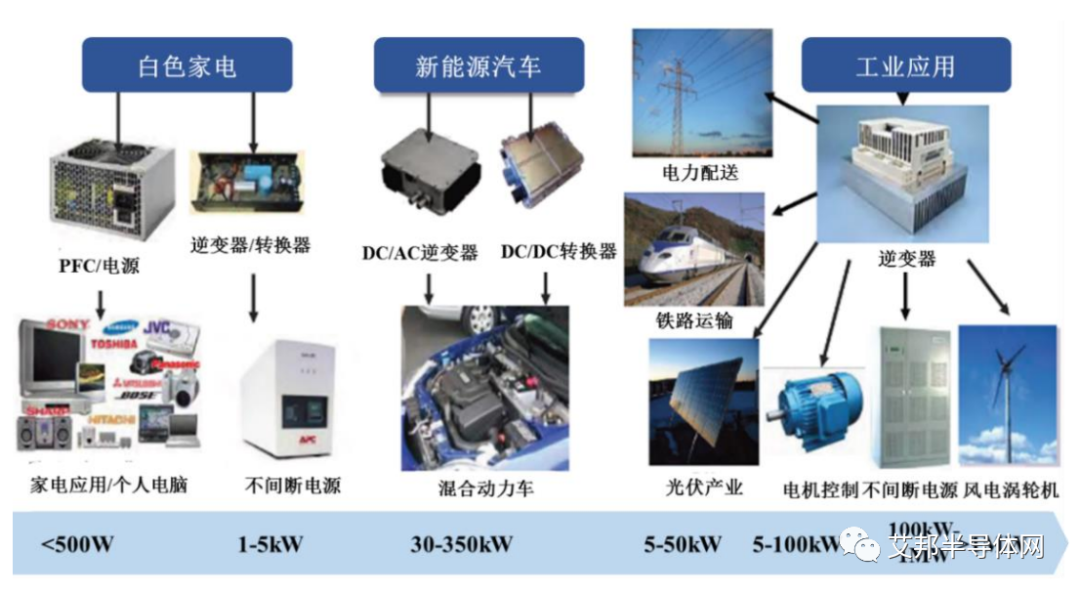

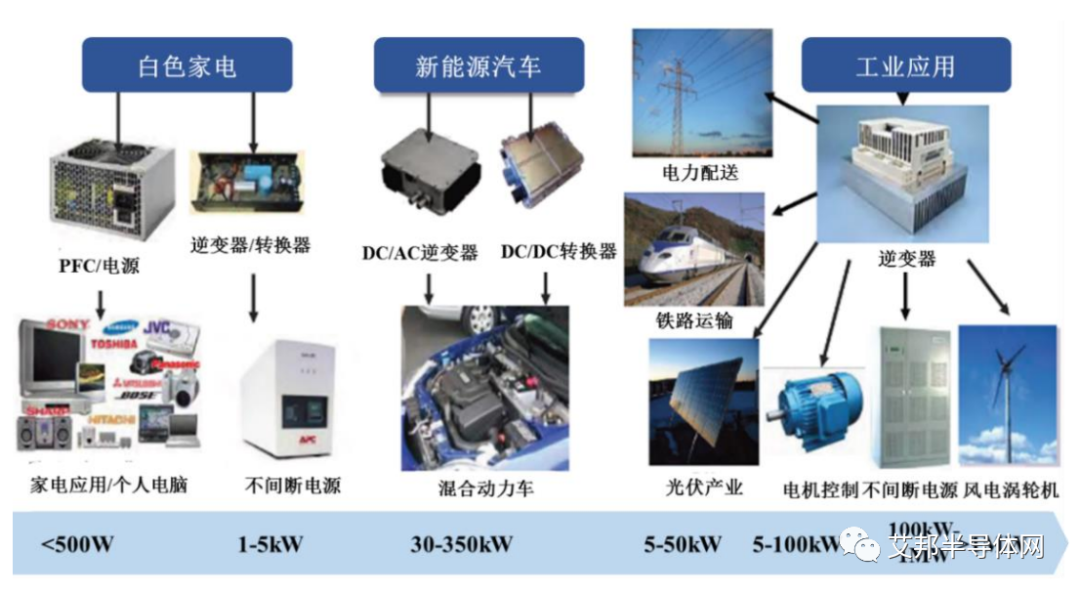

以碳化硅晶片为衬底,通常使用化学气相沉积(CVD)方法,在晶片上淀积一层单晶形成外延片。其中,在导电型碳化硅衬底上生长碳化硅外延层制得碳化硅外延片,可进一步制成功率器件,应用于新能源汽车、光伏发电、轨道交通、智能电网、航空航天等领域。

现有的功率器件大多基于硅半导体材料,由于硅材料物理性能的限制,器件的能效和性能已逐渐接近极限,难以满足迅速增长和变化的电能应用新需求。碳化硅功率器件以其优异的耐高压、耐高温、低损耗等性能,能够有效满足电力电子系统的高效率、小型化和轻量化要求,在新能源汽车、光伏发电、轨道交通、智能电网等领域具有明显优势。

特别是在新能源汽车领域,碳化硅功率器件已成功上车,应用于电机驱动系统中的主逆变器,能够显著降低电力电子系统的体积、重量和成本,提高功率密度;应用于车载充电系统和电源转换系统,能够有效降低开关损耗、提高极限工作温度、提升系统效率;应用于新能源汽车充电桩,可以减小充电桩体积,提高充电速度。

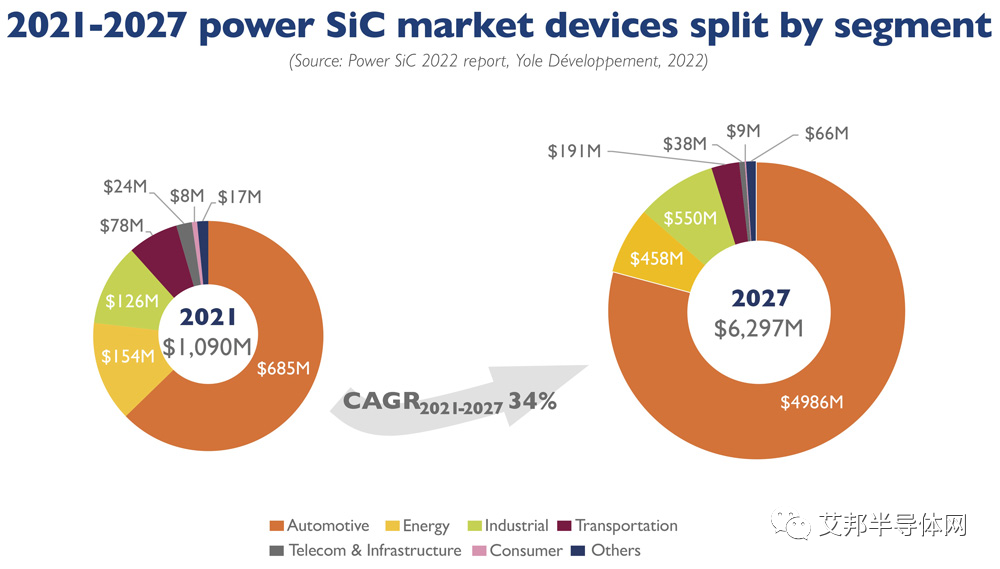

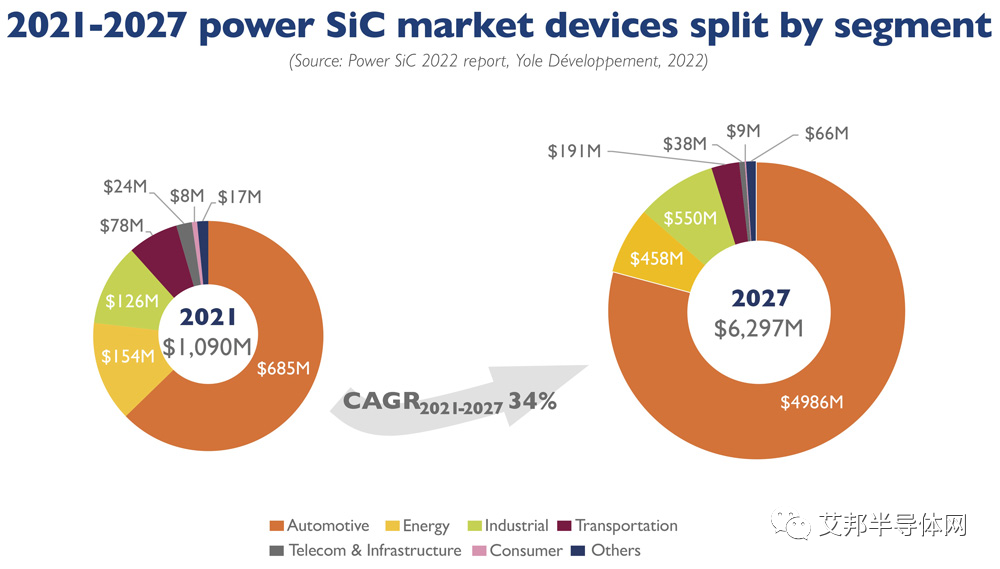

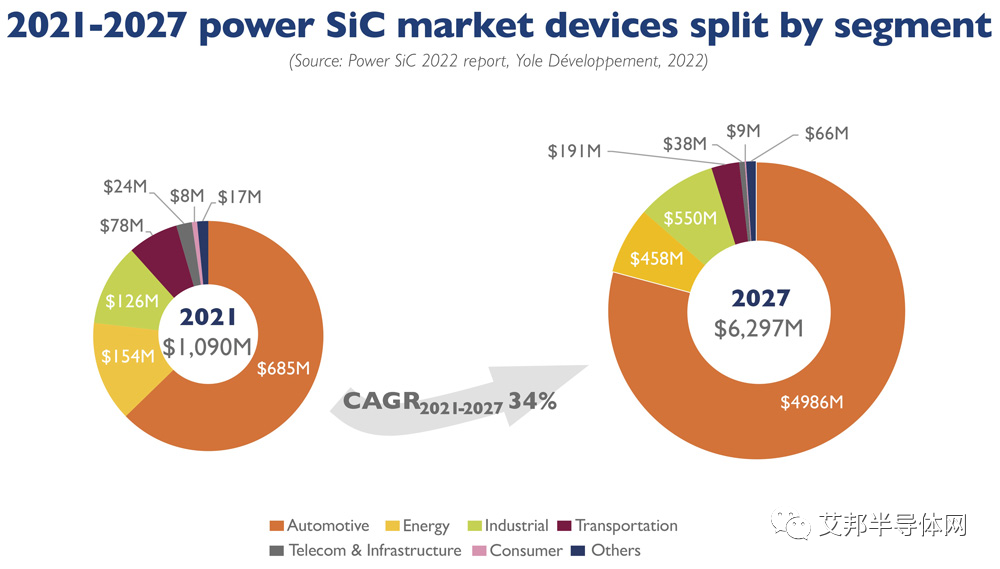

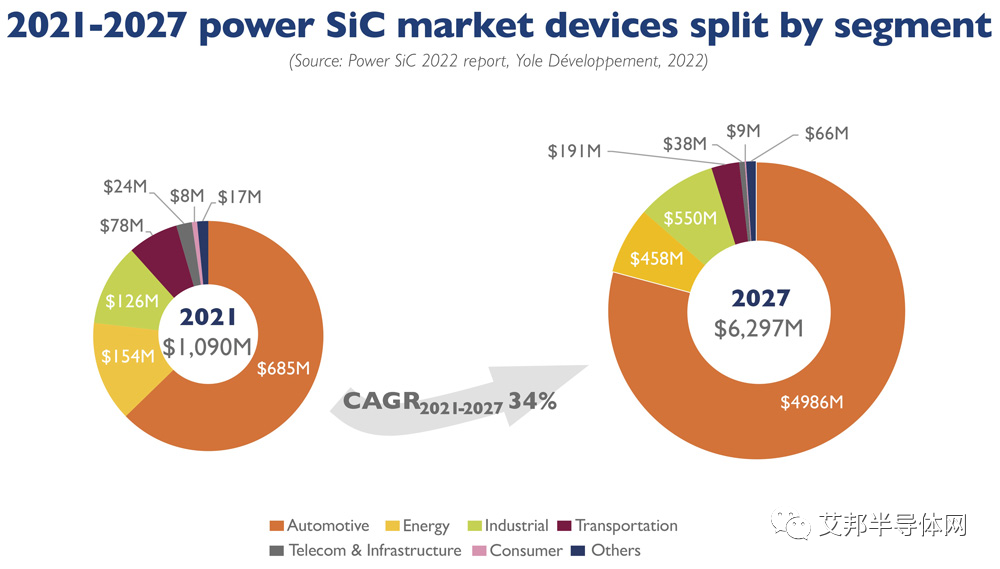

根据Yole数据,2021-2027年,全球SiC功率器件市场规模将由10.9亿美元增长到62.97亿美元,CAGR为34%;其中新能源车用SiC市场规模将由6.85亿美元增长到49.86亿美元,CAGR为39.2%,新能源车(逆变器+OBC+DC/DC转换器)是SiC最大的下游应用,占比由62.8%增长到79.2%,市场份额持续提升。

来源:天科合达招股书

原文始发于微信公众号(艾邦半导体网):SiC功率器件的优势及应用