无尘车间内医疗导管生产过程

由ARBURG(阿博格)提供的无尘车间设计方案,可保证仅产品接触的空间为无尘环境。在这段视频内,医疗所需制备LSR比例需十分精准,所以采用的2KM的混料泵是全伺服,确保产品品质。

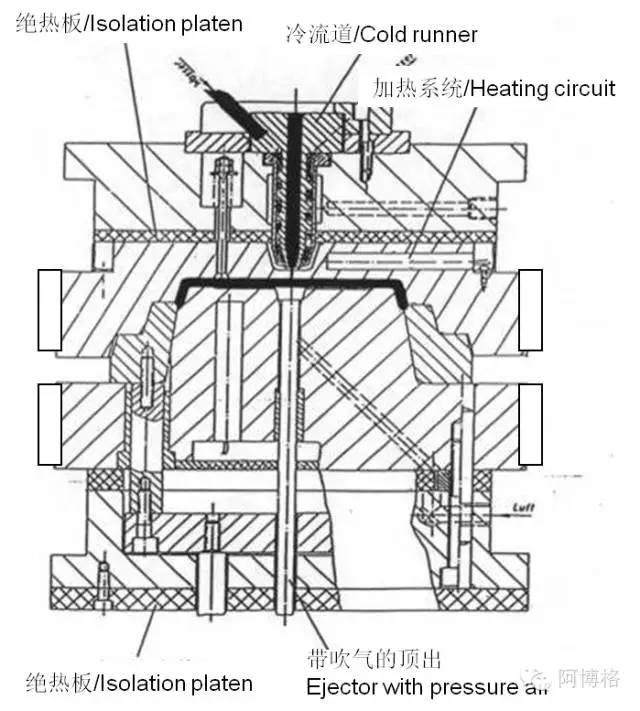

该医疗导管的模具也充分体现了LSR模具的特点,表面带有隔热层,并且采用冷流道技术,因而产品表面无水口。同时脱模独特,完全颠覆传统脱模概念,根据产品自身特点设计脱模,通过气缸将产品顶出模芯,完成脱模。

LSR(液态硅橡胶),因其具有独特的性能,如纯度、透明度和强度,如今已经广泛地应用于制造医疗管件,如药液的饲给管、伤口导流管、呼吸导管以及导尿管等。

随着这些产品越来越多地应用,其模具的设计要求也越来越高。今天,将与大家分享液态硅橡胶模具设计的一些要点。

LSR模具设计需要具备以下条件

• 180-220℃电加热或油加热;

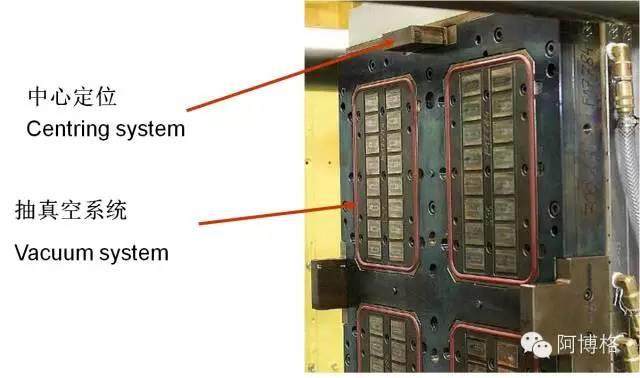

• 不受温度影响的模具中央定位和合模导向;

• 集成的抽真空系统;

• 极高的精确度;

• 通过冷流道减少浇口;

常规的浇口系统一般是集成在模具内的浇口。而冷浇口系统则是客户定义的模具和注塑机内的冷流道,闭合喷嘴或开放喷嘴。

1、模内集成的开放式冷浇

2、模内集成的开闭式冷浇道(标准)

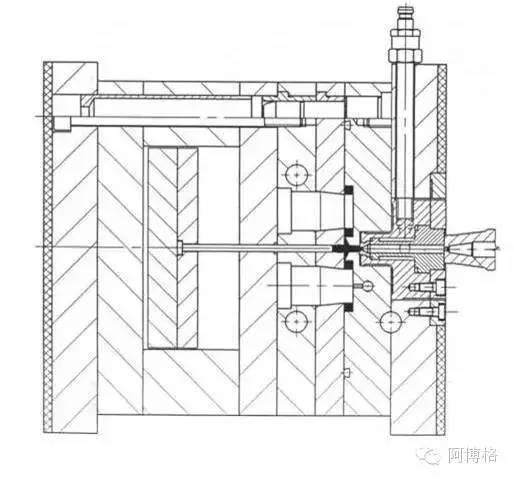

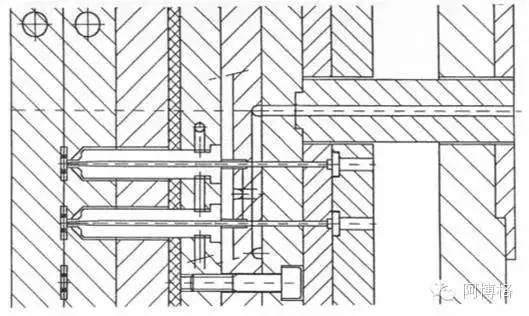

•适合于部件的脱模方案

脱模主要囊括顶出脱模,吹气脱模和刷子脱模三类。其中又以刷子脱模最能体现机器精度对模具的影响。

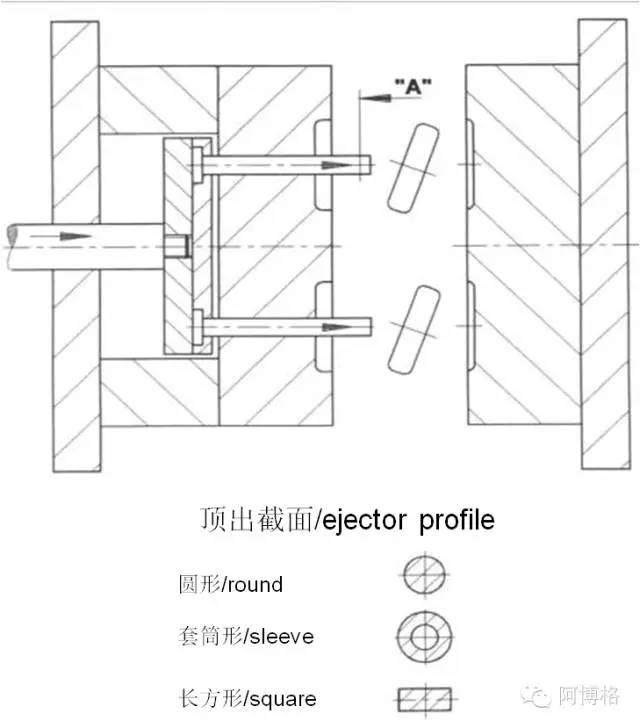

1、顶出脱模

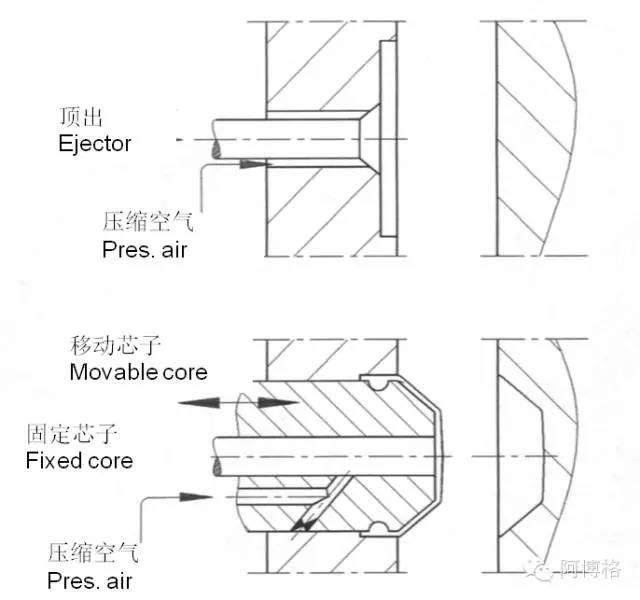

2、吹气脱模

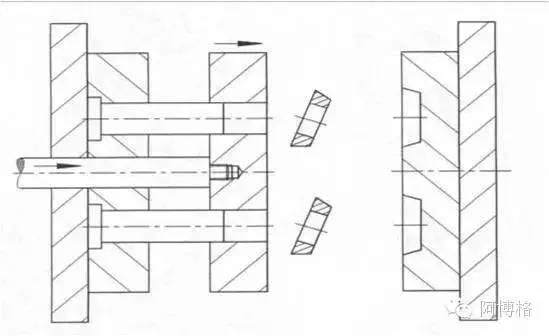

3、中间板脱模

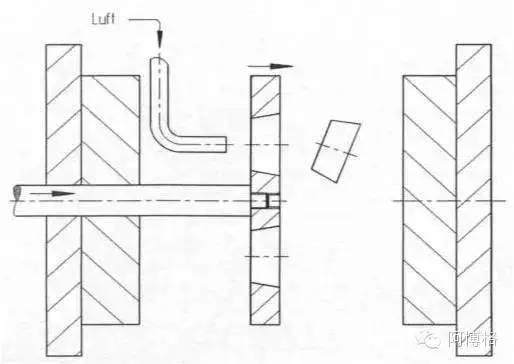

4、外部吹气脱模

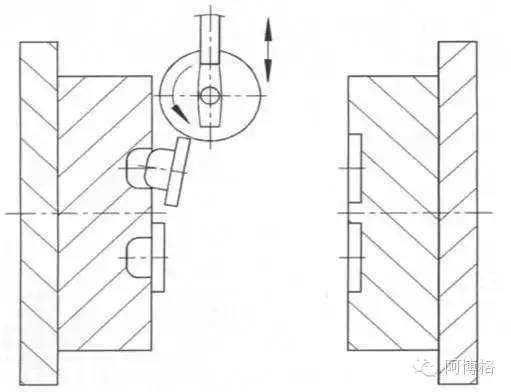

5、刷子脱模

第一代刷子是采用尼龙刷,直接与模具接触,长期生产过后,对模具的表面产生磨损,从而导致飞边等现象,因而最终被淘汰。

第二代刷子是采用铝合金刷,始终与模具保持一定距离,但对模具停止要求高,因而对机器开合精度要求也非常高。

LSR微信群,请扫描下面二维码,备注“LSR“

来源:阿博格料#

始发于微信公众号:艾邦高分子