1.烧结的定义

2.烧结的过程

3.固相烧结传质

4.液相烧结传质

5.固相/液相烧结对比

6.陶瓷助烧机理

备注: 以上图片来源于网站公开信息或文献,版权归原网站或文献所有。

原文始发于微信公众号(矽瓷科技):陶瓷烧结过程与机理

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。

2026年8月深圳国际会展中心

陶瓷烧结过程与机理

1.烧结的定义

在高温下,陶瓷生坯中固体颗粒相互键联,晶粒长大 ,气孔和晶界渐趋减少,通过物质的传递,其总体积收缩,密度增加,最后变成具有某种显微结构的致密多晶烧结体,这种现象称为烧结。

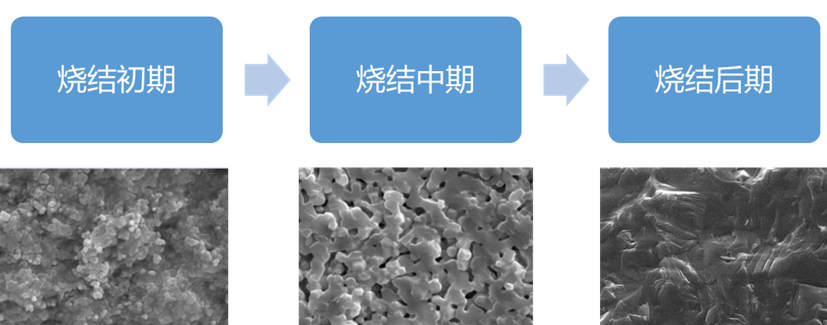

2.烧结的过程

烧结过程伴随体积变化、质量变化、固相熔融、机械强度增加等物理变化,以及氧化、分解、旧晶相消失和新晶相形成、晶型转变等化学变化。

在烧结初期,粉体颗粒间颈部形成并快速生长,素坯几乎不收缩;烧结中期,颗粒间颈部进一步长大,形成近圆柱形的开口气孔,素坯快速收缩,密度能达理论密度90-95%;烧结后期,近似球状的封闭气孔逐渐形成,素坯进一步收缩,可达理论密度的95%以上。

3.固相烧结传质

固相烧结是一种没有液相参与的固态物质间的烧结过程,这个过程涉及多种机理,但在大多数陶瓷材料,如氧化铝固相烧结中,传质主要通过扩散来进行。

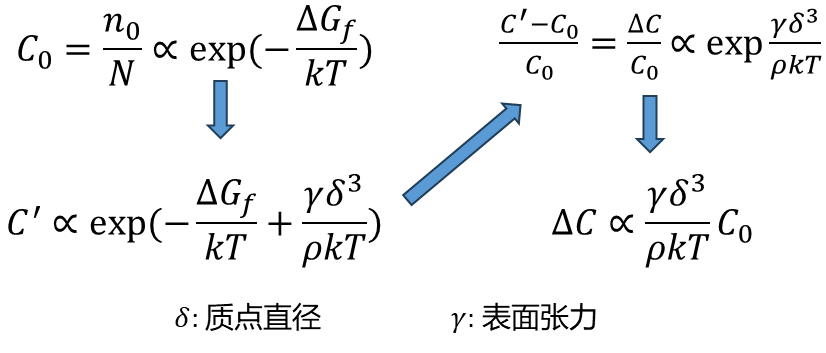

扩散

扩散产生的原因在于颗粒不同部位空位浓度差的存在,根据热力学定律的推导可知,在一定温度下,空位浓度差与表面张力成正比。因此,由扩散机制进行的烧结过程,其推动力也是表面张力。

扩散主要分为表面扩散、体积扩散及晶界扩散。表面扩散活化能低,多发生在烧结初期,几乎没有体积收缩;体积扩散及晶界扩散则主要发生在烧结中后期,晶界扩散快(跟晶粒大小有关),气孔易消失,致密度能到90%以上。

影响扩散传质的因素包括材料组成、粒度、晶格缺陷等材料本身影响因素以及温度、压力、气氛等外界因素。

4.液相烧结传质

凡有液相参与的烧结过程称为液相烧结,根据液相的性质和数量可以分为粘性流动传质、塑性流动传质和溶解-析出传质。

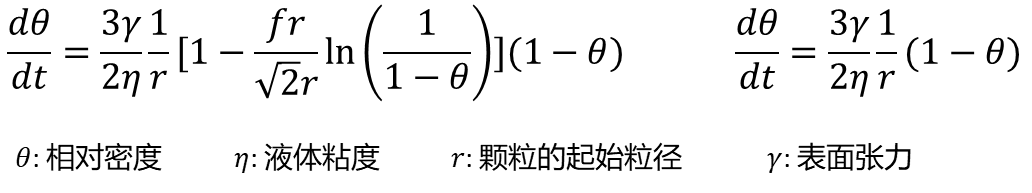

粘性流动传质

高温下,粘性液体(熔融体)流动而产生的传质称为粘性流动传质,粘性流动传质是大多数硅酸盐材料烧结的主要传质过程。与扩散传质仅是一个质点的迁移不同,粘性流动是在应力作用下,整排原子沿着应力方向移动,因此传质速率更快,可使坯体在比固态烧结温度低得多的情况下获得致密的烧结体。

塑性流动传质

当坯体中液相含量很少时,流体受到外力作用并不立即开始流动,只有在外加力大到某一程度时才开始流动,此类流体属于非牛顿型的塑性流体。由以下热力学推导可知,塑性流动传质中,只有作用力超过屈服值f时,流动速率才与作用的剪切力成正比,当屈服值f较大时,烧结更难进行,而f=0则为粘性流动。

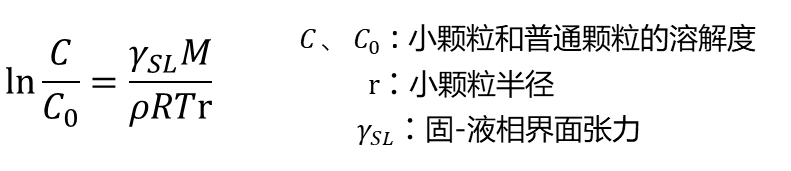

溶解-析出

当液相含量较高时,固相分散于液相,并通过液相的毛细管作用在颈部重新排列,成为更致密的堆积物,溶解度高的细小颗粒以及一般颗粒的表面凸起部分溶解进入液相,并通过液相迁移到粗颗粒表面而沉淀下来,推动力为液相对细小颗粒的毛细管力。

5.固相/液相烧结对比

相同点

烧结推动力都是表面能的减小,烧结过程都包括颗粒接触、聚集、重排、气孔填充和排出、晶粒生长等阶段。

不同点

液相烧结传质速率高,致密化速率快,可在更低温度下使坯体烧结成致密体;液相烧结机理更为复杂,其烧结速率与液相种类和数量、粘度、表面张力、液相对固相的浸润程度以及固相在液相中的溶解度等诸多因素有关。

6.陶瓷助烧机理

产生液相

液相能够大大促进传质和颗粒重排,能在较低温度下实现致密化;可以是加入本身熔点较低的烧结助剂如V2O5、CuO等,也可以加入与烧结物形成多元低共熔物的烧结助剂,如95瓷中加入少量CaO和SiO2,形成CaO-Al2O3-SiO2玻璃相。

与烧结物形成固溶物

当烧结助剂与烧结物形成固溶体时,晶格畸变得到活化,使扩散和烧结速率加快,可以降低烧结温度。对于缺位型固溶体如用Al3+置换尖晶石中的Mg2+形成的固溶体,以及填隙型固溶体如Li2O和TiO2形成的固溶体尤为强烈,这些固溶体往往会形成空位等缺陷,从而加快扩散速率和烧结速率。

抑制晶粒长大

由于二次再结晶或晶粒长大过快会导致晶界变宽,进而出现反致密化现象,因此可以通过加入抑制晶粒异常长大的烧结助剂来促进致密化过程,如Al2O3中加入少量MgO所形成的镁铝尖晶石可以阻碍晶界移动,抑制晶粒的生长。

抑制晶型转变

部分陶瓷材料在烧结时发生晶型转变并伴随较大体积效应,导致致密化困难,甚至造成坯体开裂,如ZrO2在1200℃时会发生单斜ZrO2到四方ZrO2的转变,并伴有约10%的体积收缩,使制品稳定性变差,适量氧化钇的掺杂可以抑制这种相变,从而提高材料的热稳定性和机械性能。

备注: 以上图片来源于网站公开信息或文献,版权归原网站或文献所有。

原文始发于微信公众号(矽瓷科技):陶瓷烧结过程与机理

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。