功率器件作为电子产品的核心组成部分,通常分为单管和模块两种形式。在这些器件投入市场前,都必须进行可靠性试验。了解单管与模块在可靠性试验上的差异性,对于选择合适的器件以及确保系统的稳定性和长期性能至关重要。

单管和模块的结构差异

单管功率器件通常指独立封装的单个晶体管,如IGBT、MOSFET等,模块则是由多个功率器件及其他组件集合而成。这种结构上的差异直接影响了它们的散热性能、电气特性和机械强度。

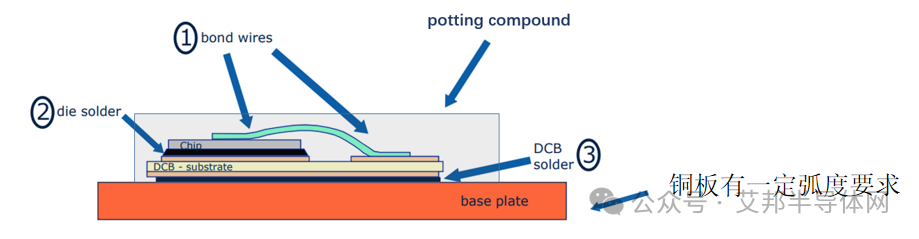

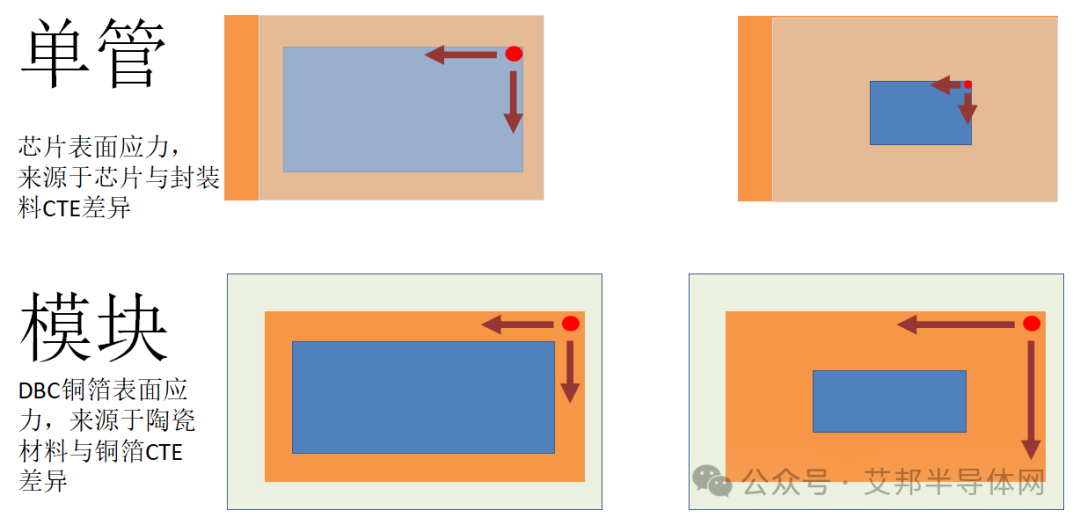

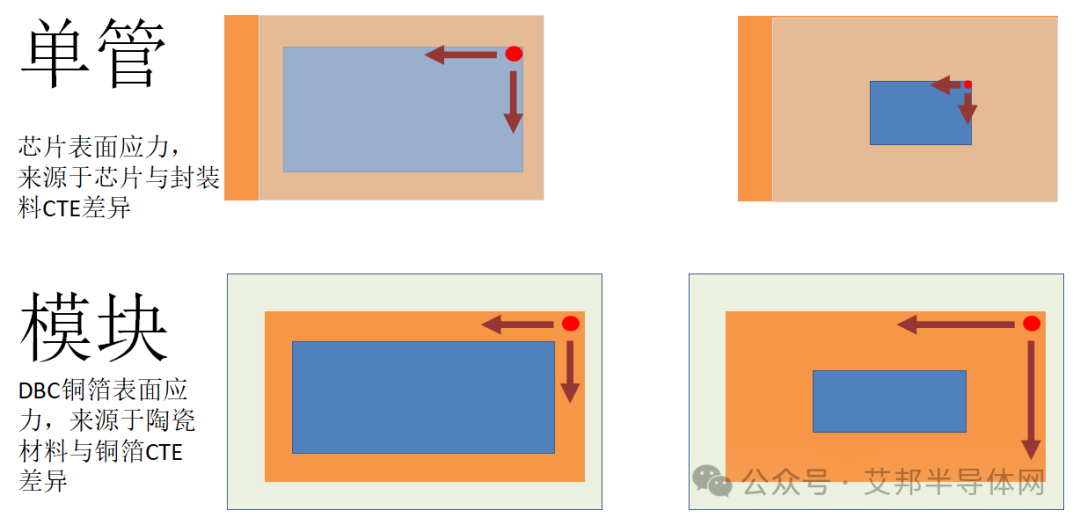

在封装结构方面,单管的结构较为简单,即将芯片焊在一个平整的铜板上,一般覆盖塑封料。模块通常会增加一个DBC结构,将芯片焊接在陶瓷基板上的铜层上,使用硅凝胶作保护材料,其铜板设计通常考虑一定的弧度,以减轻由材料热膨胀系数差异造成的内部应力,提升封装可靠性。各个材料之间热膨胀系数差异是导致封装内应力的主要原因之一。

可靠性测试及失效模式

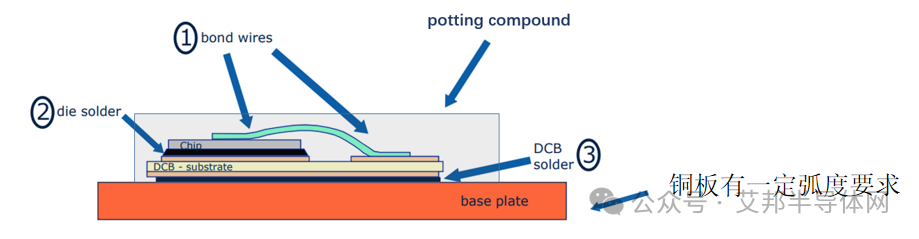

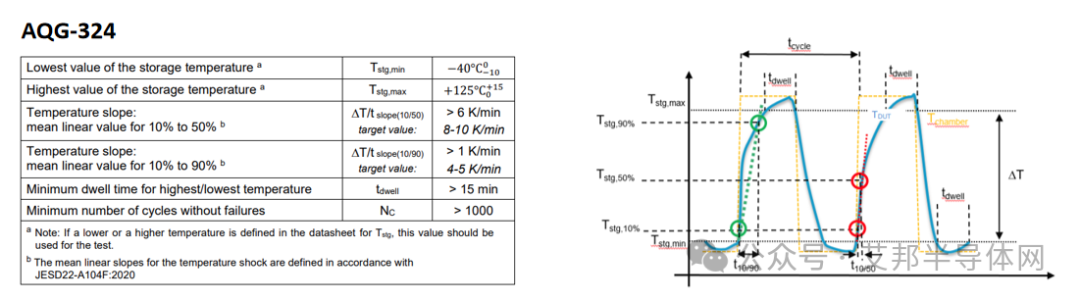

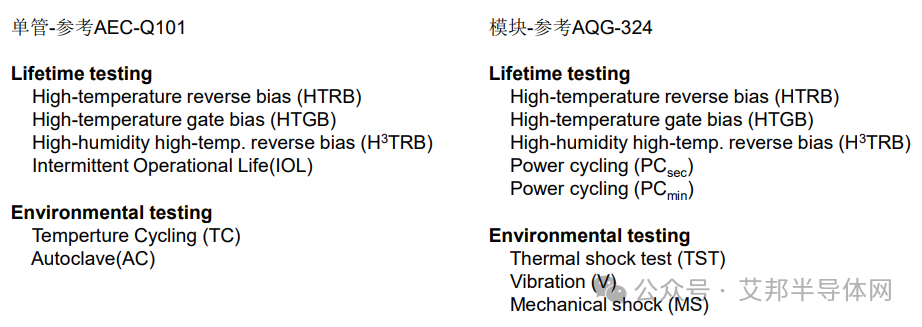

可靠性测试项目参考一般两个车规级标准,考虑应用场景等区别,单管参考AEC-Q101标准,模块参考AQG-324标准。可靠性测试项目中包括寿命测试和环境测试,其中寿命测试有:高温反向偏置(HTRB)、高温栅极偏压(HTGB)、高温高湿反向偏置(H3TRB)、间歇操作寿命(IOL)、功率循环测试(PCsec/PCmin)等,环境测试有温度循环(TC)、高压炉测试(AC)、热冲击试验(TST)、震动测试(V)、机械冲击测试(MS)等。

1.高温反偏-HTRB

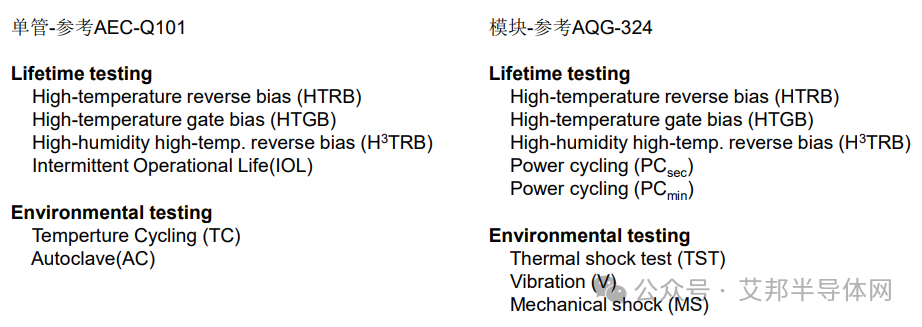

在进行HTRB试验时,单管和模块的试验条件基本一致,要求在最高结温下以80%额定电压运行1000小时。但现代器件的高电压和电流使得高温下的漏电流显著增加,许多器件在150℃下的漏电流已达到毫安级别,此时如果直接给烘箱加 150℃的设定,则很难在这样的高温环境中维持恒定的高温并确保良好散热。因此散热问题一直是HTRB实验的难题之一。

此外,由于单管的封装更简单,铜底板更薄,热阻更大,导致在相同的测试条件下温度升得更快。相反,模块可能由于更优的热管理设计,在相同的条件下能够承受更高的温度。因此,在进行HTRB试验时,考虑到单管和模块在热管理和结构上的差异,以及现代器件漏电流的增加,可能需要针对不同类型的器件调整测试条件,以确保实验的有效性和器件的稳定性。

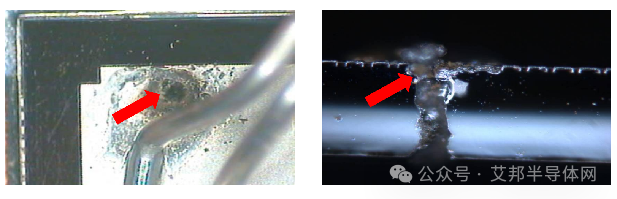

典型失效一:电压击穿

失效模式:通常表现为芯片正面可见深烧熔洞,侧面可见贯穿芯片的洞。

失效机理:漏电流持续上升,与结温升高形成正反馈,最终将芯片击穿。击穿点一般出现在靠近终端的过渡区这种芯片的薄弱区域。整体的失效模式与RBSOA失效模式相似,即从集电极到发射极出现一个贯穿的洞。

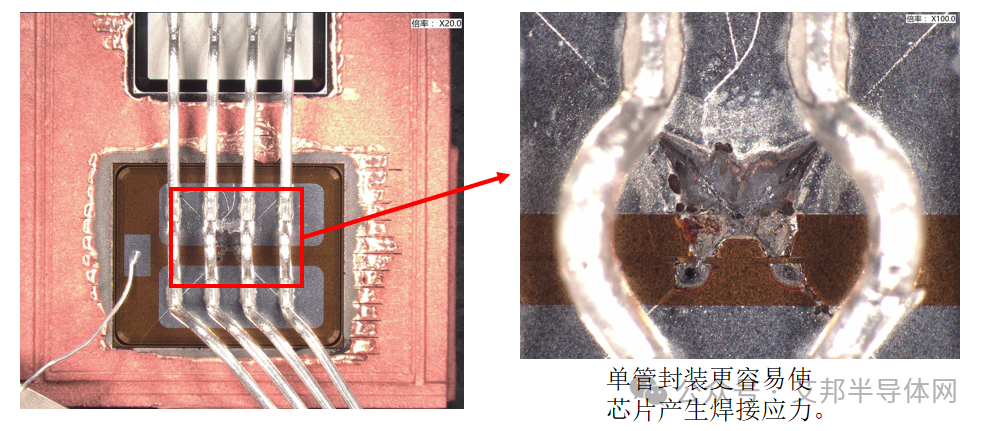

典型失效二:芯片缺陷/焊接应力

由于出现这种失效模式时,很难分辨是纯粹的芯片缺陷还是焊接应力导致,所以在此将芯片缺陷跟焊接应力结合说明。

单管采用塑封料结构,因此更容易使芯片产生焊接应力。HTRB可以有效的筛选出芯片缺陷产生的前期失效,所以产线基本会增加这项HTRB测试,例如车规级模块在进行HTRB测试时,进行至少4-12h的试验后可筛出千分之几的潜在缺陷芯片。

2.高温栅偏-HTGB

单管和模块在高温栅偏试验时基本执行相同的条件,但需要注意的是,更新的AQG-324标准中,对试验条件进行了严格规定:要求一半样品经受正压测试,另一半样品经受负压测试,而非此前版本允许先进行正压后进行负压的测试。

典型失效

失效模式:门极bonding线或是集成门极电阻周围有烧毁的痕迹。

对于IGBT芯片,由于其栅极击穿电压(BV)一般超过50V,通常远高于测试电压(±20V),几乎不会出现失效。但对于SiC芯片来说,材料的缺陷密度更大,因此该实验对其 来说是重点考核项目。目前,SiC器件在出厂试验中基本必做HTGB试验,甚至较好的器件不仅会进行HTGB试验,还会包括HTRB试验。

3.高温高湿反偏-H3TRB

模块在H3TRB试验中通常要求承受更高的反偏电压,且模块端子间的电气间隙及爬电距离通常大于10mm,以增加电气安全性。相比之下,单管一般进行较低电压的试验,但由于其较小的C/E间距(约5mm左右),更容易发生电气打火。因此较大的单管已开始进行高压H3TRB实验,且模块参照 AQG-324 标准时一定要求80% 电压试验。

典型失效

水汽是导致H3TRB试验中常见的失效原因之一。对于模块,硅凝胶虽能在短时间(几个小时)内阻挡水汽,但长时间曝露后水汽可能穿透至芯片表面。而单管由于使用塑封料,对水汽有更长时间的阻隔效果,一般能持续7至15天。因此,在相同条件下进行H3TRB试验时,单管相较于模块可能会展现出更佳的可靠性。

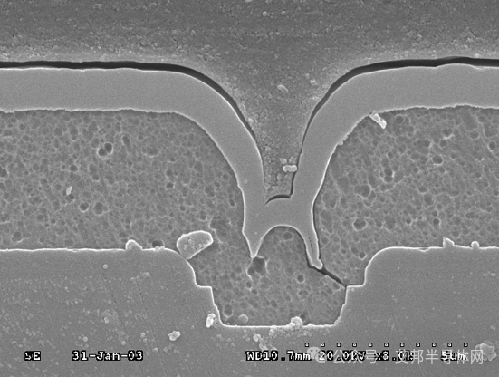

失效现象一:PI (聚酰亚胺)层与终端剥离,在芯片击穿点下方形成失效点。

失效现象二:钝化层裂纹导致失效。当 PI 层下面、钝化层上有裂纹时,水汽透过 PI 层直接进入钝化层,最终导致失效。

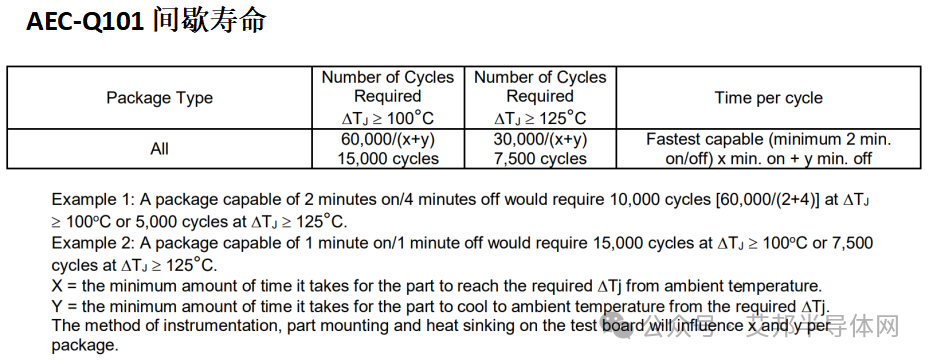

4.间歇寿命试验-IOL

间歇寿命实验是评估单管在反复加热和冷却条件下的可靠性的重要方法,通常指单管风冷分钟级功率循环实验。

在这种测试中,单管的开启时间(Ton,即加热时间)根据封装的大小而变化,一般在 2min~3.5min,封装越大,Ton越长。且由于单管相对简单的封装结构,其绑定线(bonding wire)被塑封料固定,因此绑定线的失效率相对较低,失效主要在芯片下的焊料层。热应力和热循环也可能导致这些焊料层出现裂纹或断裂,从而导致器件失效。

5. 功率循环试验

功率循环试验通常包括秒级(PCsec)和分钟级(PCmin)两种,其中秒级功率循环是考核模块键合的唯一手段,分钟级则主要通过较长的加热时间使整个模块经历升温和降温,考核铜底板与DBC之间的焊料层。AQG-324标准对该试验没有明确规定,一般可参考以下国内的标准,即秒级功率循环应达到或超过6万次,而分钟级功率循环应达到或超过≥1.5万次。

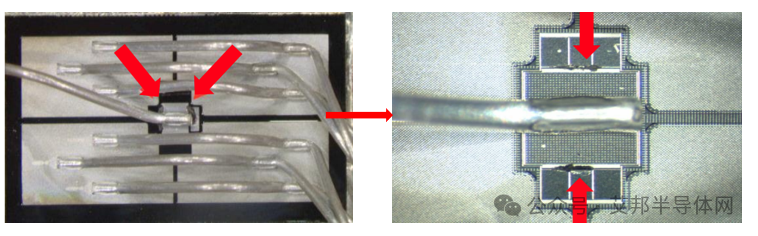

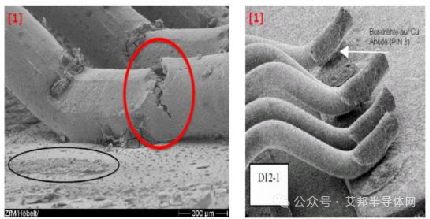

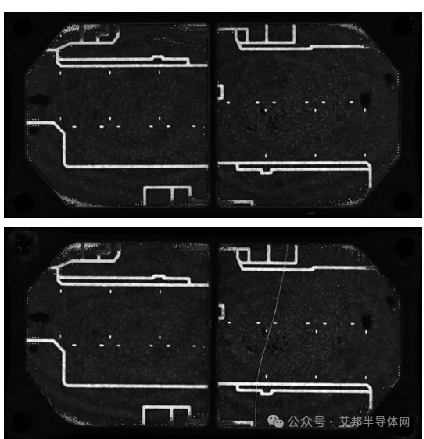

PCsec失效现象一:绑定线疲劳

失效机理:在进行试验时,反复的热机械应力的冲击使IGBT模块内部的绑定线产生疲劳,导致单根绑定线失效,进而使其他并联绑定线承受更大电流,增加热机械应力,最终导致连锁失效。

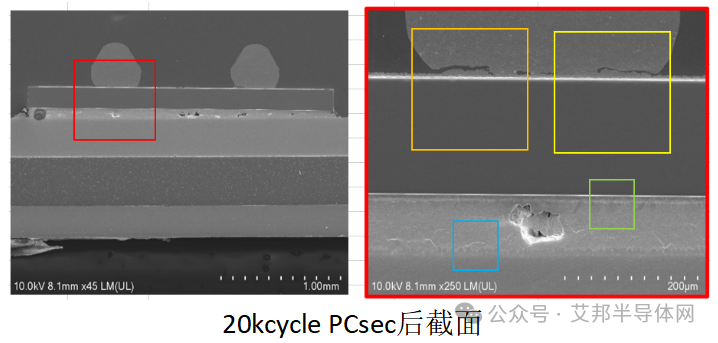

如下图所示是秒级功率循环失效之后的电镜图。从图中可以观察到,键合断裂点并非直接位于芯片表面,芯片表面的绑定线仍与芯片本身紧密结合。这说明调节功率仅增加了推拉力,对于键合寿命的效果有限。因此,除了功率调节外,还需要考虑键合的其他参数,例如键合弧高、键合数量、及键合方向等,这些因素综合起来可以更有效地延长功率循环的寿命。

PCsec失效现象二:芯片金属化层重构

失效模式:芯片表面铝金属层出现退化、晶粒增大、铝层挤压等现象。

失效机理:这种失效一般只会在高结温条件下出现。随着功率循环次数的增加,芯片结温过热,金属层可能发生重构出现铝晶粒挤出等现象,导致接触电阻变大,导通压降上升,最后导致失效。

另外,金属化层的重构不但会造成本身层电阻增加而导致同样导通电流下的VCE上升,还有可能造成有效的芯片元胞和导通面积减少,从而产生局部的热点或烧熔。

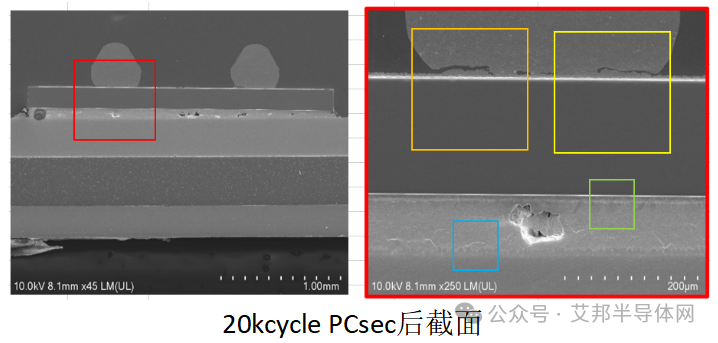

PCsec失效现象三:芯片焊接层退化

失效机理:由芯片与 DBC 板上铜箔的热膨胀系数差异而导致,所以不同的焊料开裂特征有所不同:含铅焊料一般从芯片的周边逐步向中心开裂;而含锡、银材料的焊层由芯片中心出现开裂。

PCmin失效现象:基板焊层开裂

失效模式:焊料层随循环次数增加逐渐开裂,热阻随之升高。

失效机理:PCmin主要对整个模块进行加热,除了对键合与芯片焊接层产生应力以外,也会对基板焊层产生应力,且当DBC与铜基板的热膨胀系数差异较大时,二者之间的焊接层可能分离,最终导致基板焊层开裂。

因此使用与DBC热膨胀系数更接近的AlSiC基板可以提升模块的可靠性。

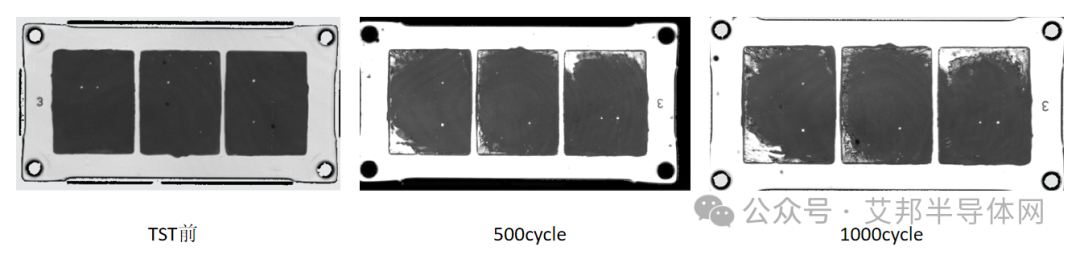

6.温度循环/温度冲击-TC/TS

为了提高测试的效率和实用性,当前阶段的AQG-324标准将温度循环(TC)与温度冲击(TS)试验整合测试,普遍认为具有较高升降温速率的温度循环能够有效替代温度冲击实验。在此试验中,单管因其简单的结构展现出较高的温度循环可靠性。

失效现象一:芯片焊接层退化

与PCsec的失效机理类似,区别主要在于TC/TS试验中是主动加热器件,PCsec是被动加热;以及PCsec试验花费时间相较于一般需要1000小时的TC/TS来说更快。

失效现象二:基板焊层开裂

与PCmin的失效机理类似,区别同样在于TC/TS的主动加热与PCmin的被动加热。

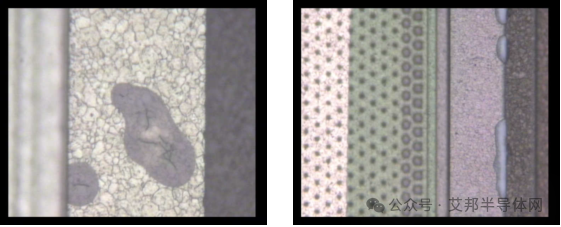

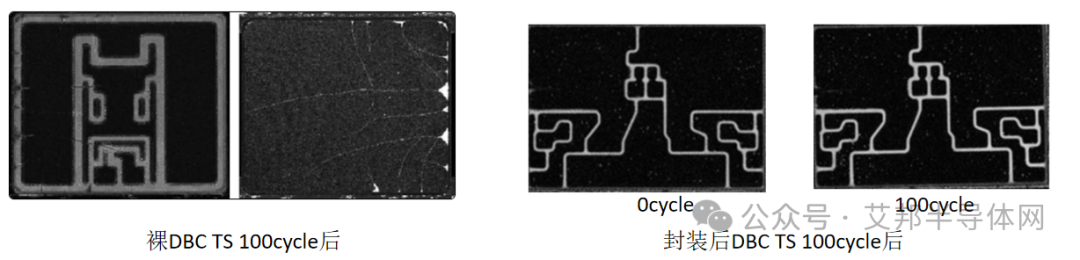

失效现象三:DBC开裂

根据AQG-324 标准要求,TS 试验需要器件加散热器进行,因此模块中铜板的弧度会产生安装应力,导致模块受到额外应力;此外,散热器与铜板的热膨胀系数不同,也会导致应力叠加在 DBC 板上,此时如果铜板弧度设计不当,最终也会导致DBC开裂,进而引起绝缘耐压失效。

值得注意的是,普通材料的裸DBC在进行温度冲击试验时,约100次左右之后可能会出现陶瓷开裂或者铜箔脱离的情况,如下图所示;但在封装完芯片之后,整个DBC的可靠性会显著提升,此时再进行100次试验之后则很少出现以上情况。这说明芯片封装在提高温度循环稳定性方面起着关键作用。

另外,通过在相同产品平台上进行大尺寸芯片的可靠性测试覆盖小尺寸芯片测试,我们发现:对于单管来说,芯片表面应力来源于芯片与封装料CTE差异,当焊接在铜板上的芯片尺寸越大时,受到的应力越大,此时同平台大尺寸的芯片可以覆盖小尺寸芯片的TS试验;但对于模块来说,DBC铜箔表面应力来源于陶瓷材料与铜箔TEC差异,当模块中的芯片尺寸越小时,DBC铜箔受到的应力则会越大,此时无法完全参考同平台大尺寸的芯片覆盖小尺寸芯片的TS试验。

总体而言,单管与模块在可靠性考核方面具有差异性,不仅体现在器件结构和设计上,还反映在失效现象和失效机理上。随着技术的发展和对材料特性的深入理解,这些失效模式的研究正不断进化,推动着可靠性评估方法的创新和变革。

本文由索力德普半导体实验室主管屠星宇《功率器件中单管与模块可靠性考核的差异》主题报告分享整理,关注公众号,回复关键词:20231108,即可查看演讲视频,下载演讲资料。

原文始发于微信公众号(艾邦半导体网):功率器件中单管与模块可靠性考核的差异性