一切要从汽车需要什么样的芯片说起

以往制造一辆传统汽车一般需要用到500-600颗左右的芯片,随着汽车行业的不断发展,如今的汽车逐渐由机械式转向电子式的方向发展,汽车做得越来越智能,那么所需要的芯片数量自然就更多了。据了解,2021年平均每辆车所需芯片数量已经达到了1000颗以上。

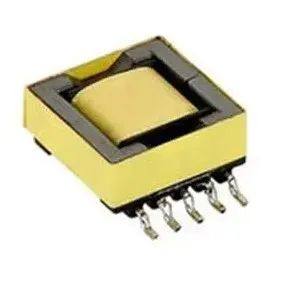

而新能源汽车作为芯片“大户”,需要大量的DC-AC逆变器、变压器、换流器等部件,而这些对IGBT、MOSFET、 二极管等半导体器件的需求量也有大幅增加,一台好的新能源汽车需要芯片可能达到2000颗左右,需求量十分惊人。

但是从技术要求上来看,车规级芯片令大多数芯片企业望而却步。车规级芯片对于性能指标、使用寿命、可靠性、安全性、质量一致性的要求之高,是消费电子芯片难以匹敌的。

相比于消费芯片及一般工业芯片,汽车芯片的工作环境更为恶劣:温度范围可宽至-40℃~155℃、高振动、多粉尘、电磁干扰等。由于涉及人身安全问题,汽车芯片对于可靠性及安全性的要求也更高,一般设计寿命为15年或20万公里。“车规级”芯片需要经过严苛的认证流程,包括可靠性标准 AEC-Q100、质量管理标准ISO/TS 16949、功能安全标准ISO26262等。

车规级芯片的高标准、严要求、长周期,将入行门槛一再拔高,这也直接导致了只有综合能力或垂直整合能力非常强,并有本事将规模优势发挥到极致的芯片企业,才能将车规级芯片纳入生产清单。放眼全球,这样的车规级芯片企业也就恩智浦、英飞凌、西门子等少数几家,僧多粥少,这也是导致汽车芯片供不应求的另一原因。

我国正在努力建立起一个完善的汽车芯片产业创新生态,解决我国汽车行业接下来发展中的短板。国内车企中的比亚迪、上汽以及不少半导体企业已先后入局车规级芯片领域。

用什么材料做封装才能兜住这颗汽车之“芯”

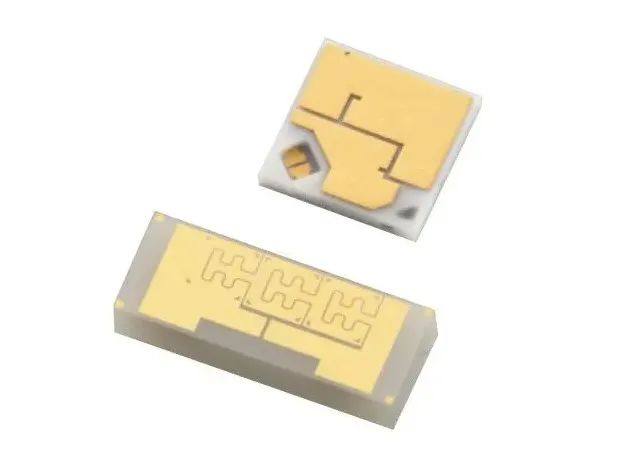

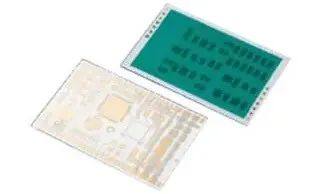

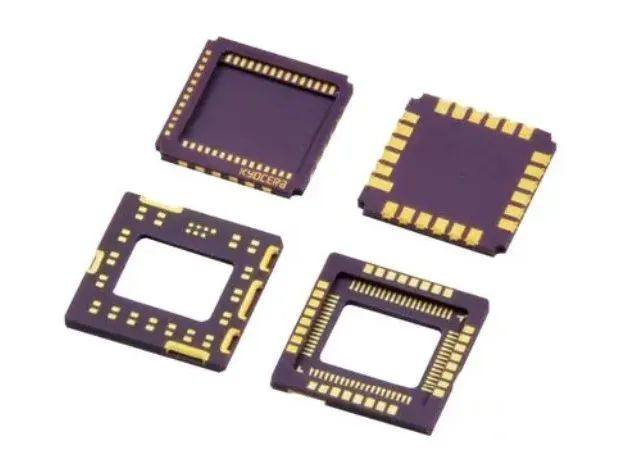

有别于消费电子的芯片封装,设计规格如此之高的车规级芯片,对于封装材料的要求自然很高。需要的材质既可以满足高运算要求又具备高导热、高稳定性等满足车辆应用场景的特点。根据上篇推文的介绍,陶瓷基板正是车载芯片封装的不二之选,可以满足使用工况复杂多变的车辆之需。

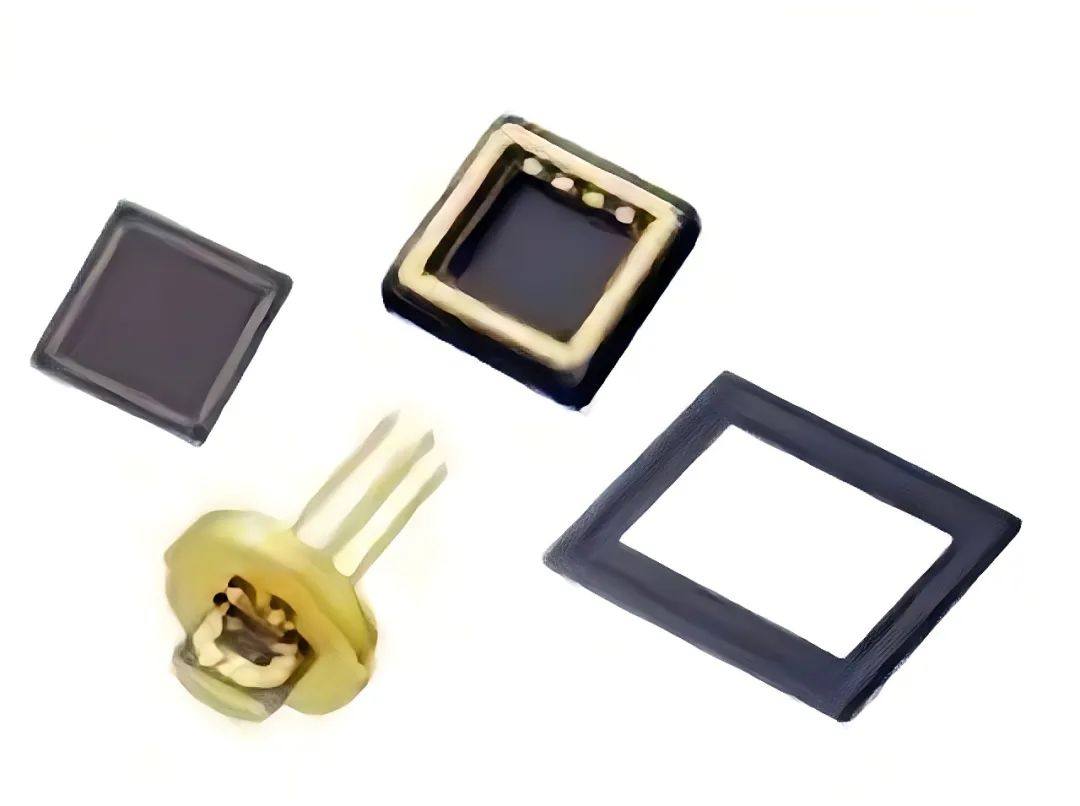

具体来说来,车载半导体封装需要用到:

特长:

-

100μm线宽/线间距的高密度走线设计

-

高耐热性能对应内藏式变速器

-

陶瓷的材料特性-高散热性

-

热膨胀率与裸芯片高度匹配,实现封装高可靠性

-

能够对应底部印刷电阻

用途:

-

燃料喷射控制ECU

-

自动变速器控制ECU

-

电子控制动力转向ECU

-

启动装置/发动机统合控制ECU

-

DC-DC转换器

特长:

-

中空气密构造

-

具有优良的机械刚性,热膨胀系数与硅相近,因此与MEMS等器件的应力小

-

陶瓷叠层技术有助于实现小型化、高密度的表面封装

用途:

-

加速度传感器

-

角速度传感器(陀螺仪、横摆角)

-

压力传感器

-

CMOS/CCD图像传感器

展望未来:陶瓷基板能做的更多

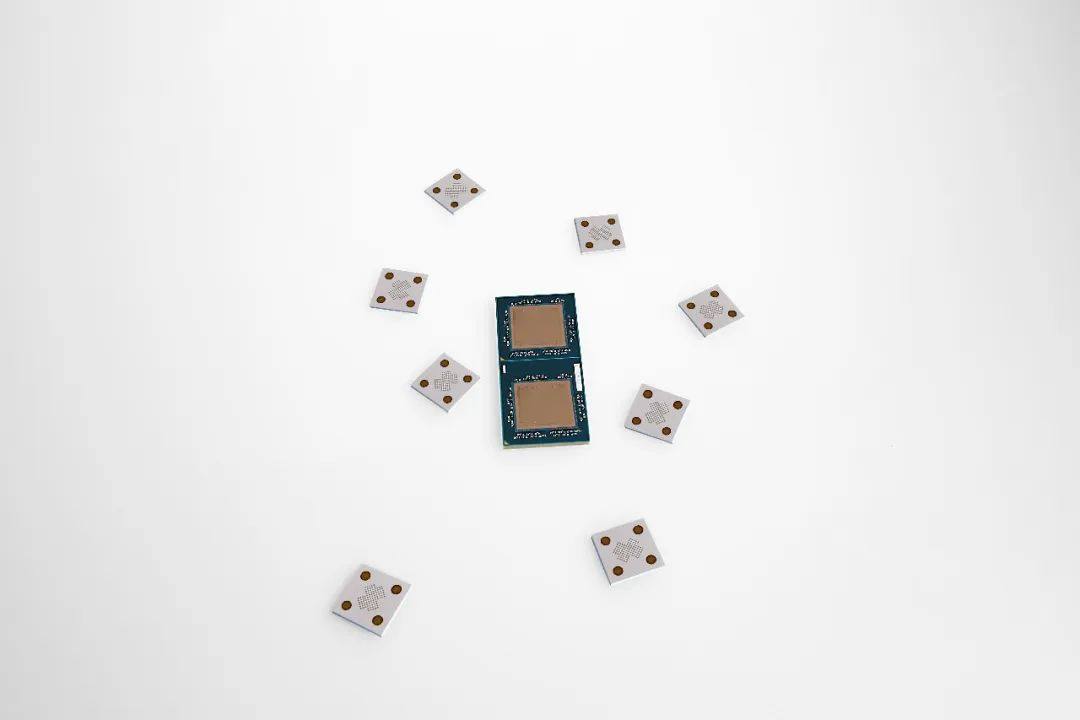

推动Chiplet芯粒互联技术发展

伴随先进封装的崛起,摩尔定律的紧箍咒终被击碎,人类得以摆脱单纯依靠提升晶体管密度来提高芯片性能。通过将原来集成于同一系统单晶片中的各个元件分拆,独立为多个具特定功能的Chiplet,分开制造后再透过先进封装技术将彼此互联,最终集成封装为系统晶片组。工欲善其事,必先利其器,如果将集成封装看作一场精妙的“微创手术”,那么芯粒互联的先进封装技术正是那把精确无比的“手术刀”,而陶瓷基板恰是这把“手术刀”的“利刃”。利刃如何出鞘,且听下回分解。

点击蓝字 关注我们

以创新技术助力半导体封装&测试效能升级

成为半导体封测领域的集成方案领跑者

原文始发于微信公众号(ZENFOCUS 泽丰):陶瓷基板与汽车的不解之缘

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。