高压储气瓶主要分为四个类型:

-

全金属气瓶( Ⅰ型) -

金属内胆纤维环向缠绕气瓶(Ⅱ型) -

金属内胆纤维全缠绕气瓶(Ⅲ型),一般为铝合金内胆 -

非金属内胆纤维全缠绕气瓶(Ⅳ型)。

其中,Ⅰ型、Ⅱ型重量与气体容积比大,主要用于工业氧气、氮气瓶,难以满足氢燃料电池汽车的储氢密度要求。Ⅲ型、Ⅳ型瓶因采用了纤维全缠绕结构,具有重量与气体容积比小、单位质量储气密度高等优点,目前已广泛应用于新能源汽车。

超高压储氢气瓶的公称工作压力主要有两个压力级别:35MPa和70MPa。续驶里程和车载气瓶的容积、数量和压力有关,一般在300公里到700公里之间。80MPa超高压储氢气瓶正在研制过程中。

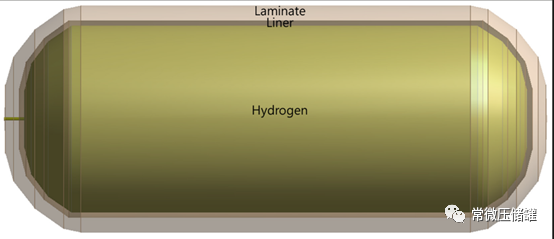

复合材料储氢气瓶由内至外包括内衬材料、过渡层、纤维缠绕层、外保护层、缓冲层。储氢气瓶进行充气的周期可能较长,而氢气在高压下又具有很强的渗透性,所以氢气储罐内衬材料要有良好的阻隔功能,以保证大部分的气体能够储存于容器中。

IV型复合材料储氢瓶结构示意图

IV型复合材料储氢瓶结构示意图

1、内胆设计技术

2、碳纤维/树脂基体界面连接技术

3、纤维缠绕成型技术

4、纤维缠绕成型张力控制技术

缠绕成型工艺中需要合理使用张力控制系统,以保障所设计的线型能够正确铺覆并控制纤维含量。通过合理控制缠绕张力,可以提高制品的密实度,从而发挥纤维高强高模特性,提高制品抗内压能力,改善制品的耐疲劳特性。

当选用张力较大时,可以提高纤维含量,但较大的张力会导致外层纤维挤压内层纤维,降低胶含量,影响性能;选用张力较小时,会导致气瓶密实度降低,并产生气泡和缺陷 。选择合适的张力是缠绕成型技术的要点之一,缠绕过程中还需要遵循张力递减原则, 随着缠绕层数的增加不断减小张力,避免外层纤维张力过大将内层纤维压曲折,防止出现内紧外松现象, 保证各层纤维能够均匀受力。

5、高强韧、耐疲劳的高性能树脂基体制备技术

来源:大型储罐

原文始发于微信公众号(艾邦氢科技网):碳纤维全缠绕超高压氢气瓶