准备组准备的主要物料有:电池片,背板,EVA,涂锡带,玻璃、铝边框等……

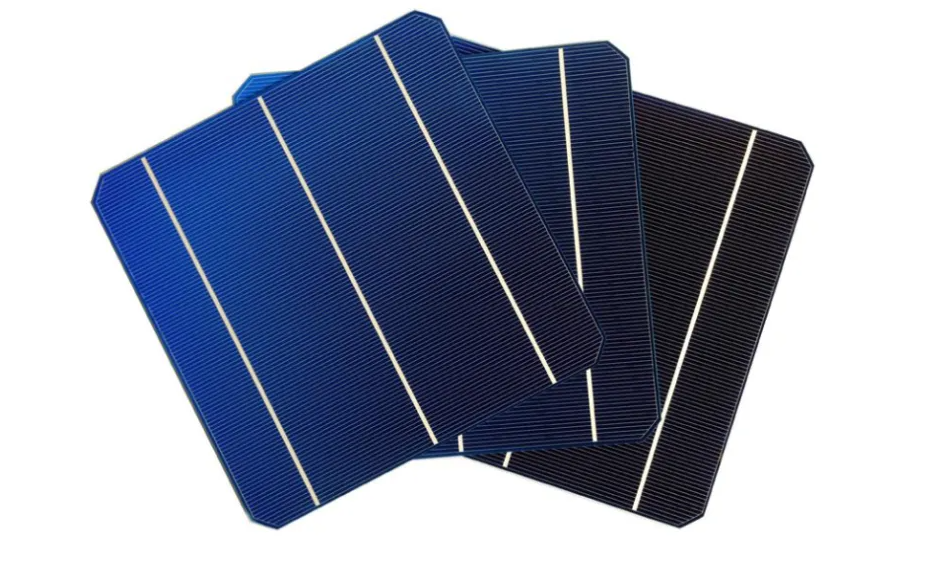

电池片外观:电池片不能有隐裂,裂片,破片(崩边缺角)……单片电池片不能有明显颜色不均匀的现象,同一组件的电池片颜色要一致。

电性能:每个组件的电性能搭配首先要求的功率要在同一等级,然后在根据电池片的工作电流(IWORK)分档进行搭配,统一功率组件中电池片的工作电流应在同一等级。如果同一等级的电池片缺少时,应选择功率和电流高一等级的进行补片。

激光划片:划片后的电池片不仅在尺寸上符合图纸要求,而且划好的片子放在光学显微镜下观察,要求切割的深度在电池片厚度的1/2—2/3范围内,并且电池片无崩边裂纹,切割面目视平整,光亮。

TPT /EVA:在裁剪TPT /EVA时必须按照物料清单规定的尺寸进行裁剪,在遇到特殊物料时,需要做尺寸上的修改必须通知技术,工艺,此外每个工序之间传达必须要有。与此同时每隔两个小时必须对物料的裁剪尺寸进行测量,并做好记录。

涂锡带:涂锡带的裁剪首先要根据物料清单规定的尺寸进行裁剪,其实在裁剪的过程中要不定时的进行尺寸的测量,涂锡带的浸泡时间与烘烤时间以工艺作业指导书规定为标准。

玻璃:玻璃从仓库拉到车间在使用之间首先要对玻璃尺寸进行确认,在生产的过程中一拖也要进行抽测尺寸。

首先就是对烙铁头温度,加热台温度进行校准,使必须工作在工艺温度范围内。

焊接表面:焊接表面平整光亮,无焊锡渣,赃污,高点毛刺,助焊剂发白(烙铁头必须每5个工作如换一次并做好记录)。

焊接效果:不能有虚焊,脱焊,掉线……

焊接错位:正面涂锡带末端到电池片边缘距离为3mm(±0.5mm)偏移主栅线<0.5mm 电池片外观检查:不能有隐裂,裂片,破片(崩边缺角)……

首先就是对烙铁头温度,加热台温度进行校准,使必须工作在工艺温度范围内。

焊接表面:焊接表面平整光亮,无焊锡渣,赃污,

焊接效果:检查电池片的正反面不能有虚焊,脱焊,掉线……涂锡带上不能有高点,毛刺存在。

焊接错位:相邻两电池片正面涂锡带偏移≦1mm,反面涂锡带偏移主栅线距离<1/2主栅线,相邻两电池片之间的距离为2(±0.5mm)

电池片外观检查:不能有隐裂,裂片,破片(崩边缺角)……

摆片时电池串头部与玻璃边缘距离,尾部与玻璃边缘距离两侧电池串到玻璃边缘距离都必须符合图纸设计要求,汇流带的焊接符合图纸要求, 引线折弯必须要有一定的角度,况且引线不能有变形的现象。高温胶纸的固定必须按按照图纸设计的去贴,一个都不能少。

铺设绝缘TPT与TPT时必须以引线折弯处为对准点。、

检查中板内不允许有杂物(焊锡渣,头发,tpt丝)电池片无隐裂,裂片,破片(崩边缺角)……现象。

层压机的参数设置必须符合工艺文件要求,层压机温度点检与实际温度在±2为合格,在更换物料(EVA)时相对应的工艺参数必须做调整。

对每次层压之后的高温布,硅胶板上残留的EVA胶必须及时的清理。

每天的温度点检和交联度实验必须去做,并且还要去核对标准看是否在正常范围内。

组件EL测试与外观检测按照各家《晶体硅太阳能组件检验规范》检验标准。

装配质量控制点主要表现在组框机进行组完边框之后要不定时的留意边框的B面是否有划伤的现象,组好之后长边框与短边框之间的缝隙不能超过0.5mm,对组好边框之后的组件要定时的测量对角线的尺寸,并做好记录。

包装控制点主要表现在:对组件背面缺胶的现象必须要很敏感,正面刮胶与清洁必须做到没有赃物附着在玻璃上面。

纸箱外观应该洁净,没有明显划痕。

产品型号,数量,制造厂商信息清晰可见。

外箱应该有易碎或禁压标签,标签的粘贴牢固,整齐,美观。打包后打包条与箱体边缘间距对称、美观。

来源:网络资源

END

原文始发于微信公众号(光伏产业通):光伏组件各工序质量控制点