B. 电池片在低温下没有经过预热在短时间内突然受到高温后出现膨胀造成隐裂现象 。

b.在焊接过程中电池片要提前保温,烙铁温度要符合要求。

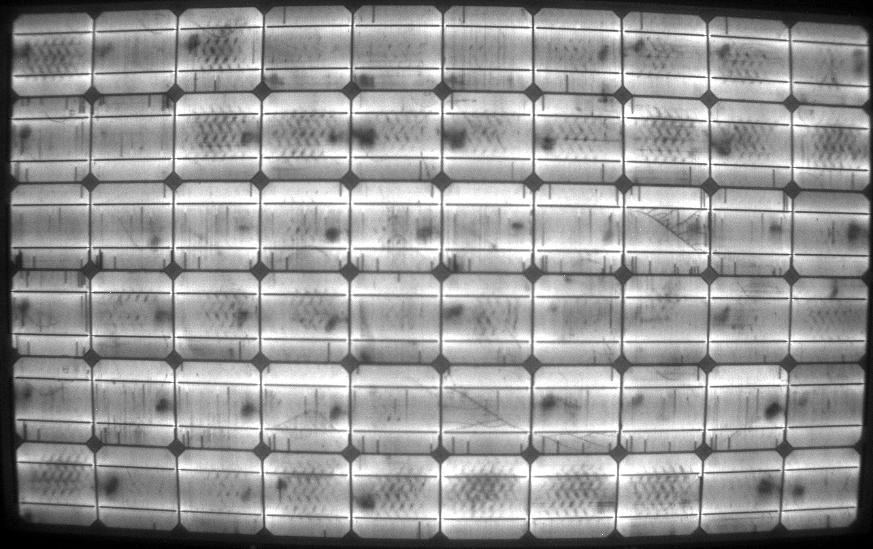

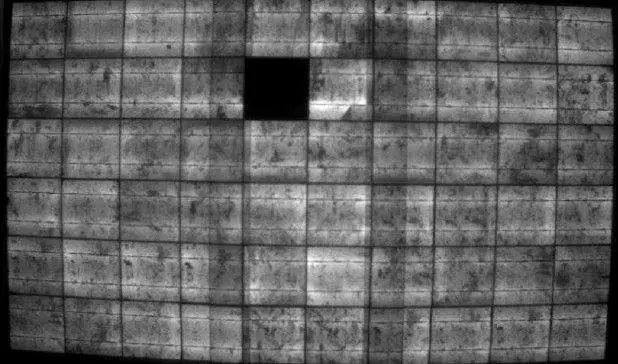

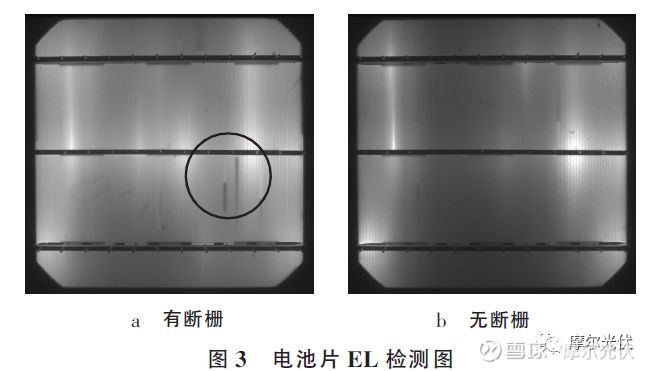

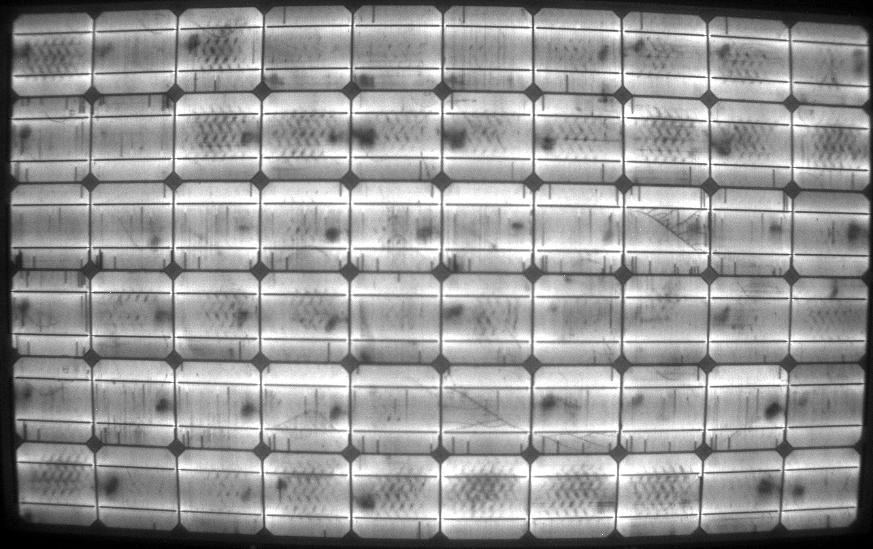

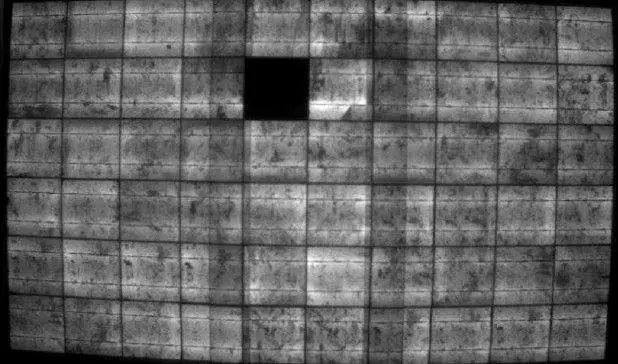

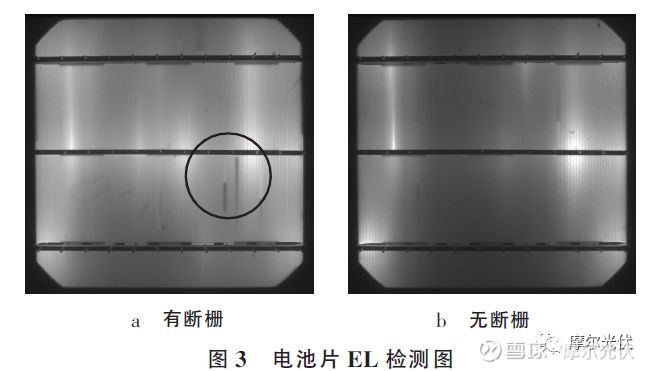

c. EL测试要严格分析每一张图片上成细线状的黑带。

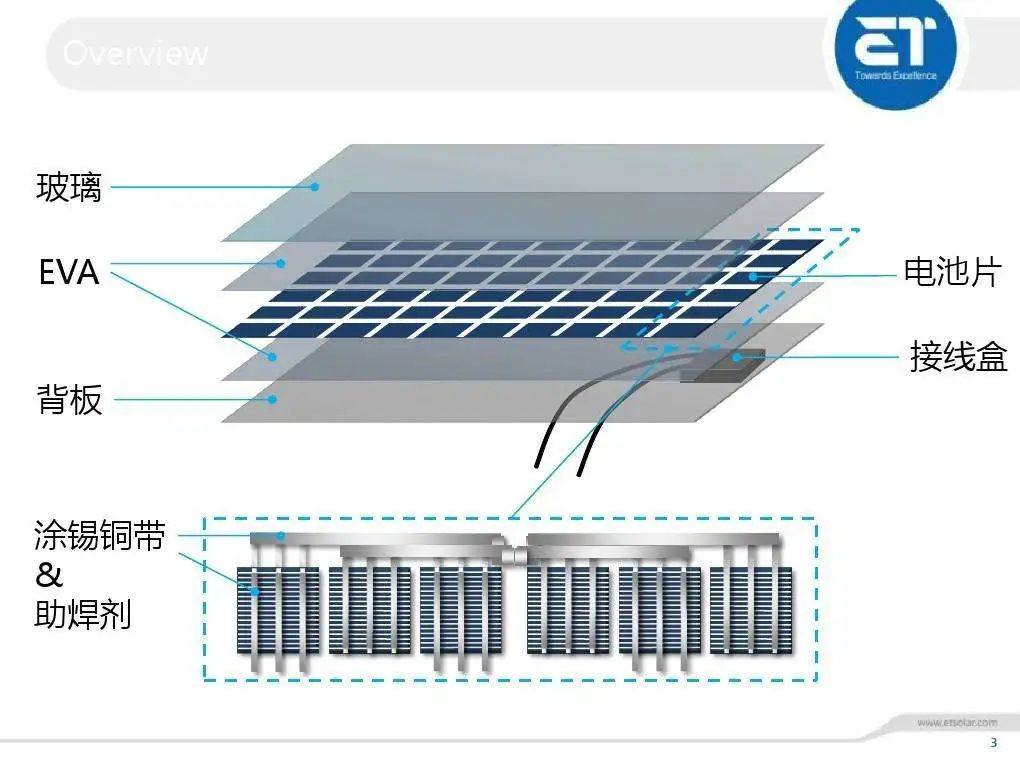

d.图片上有隐裂时,打开背板及EVA,用手电进行确认。隐裂片及时更换。

B. 层压机加热工艺(如层压机温度低,层压时间短等)设计不合理。

C. 交联度试验末能摸索出该EVA的正确工艺参数。

c.按照要求做交联度实验,并将交联度控制在85%±5%内。

b.使用的EVA要到保质期内,当天使用不完的要密封保存。

d.对层压机每班做好点检,及时观察上下抽真空数值,及时检查密封圈状况,做好日常保养。

e.不同厂商的EVA 有不同的层压参数,及时调整工艺。

f.控制好助焊剂的使用,表面残留时用酒精擦洗干净。

g.尽可能减少在层叠台上对电池片的返修,防止异物落入杜绝二次污染。

a. 焊接作业时及时清理烙铁头堆锡,防止锡渣掉下。

e. 锡渣造成二个栅极短路后,产生热斑影响组件寿命,必须更换异常电池片。

a. 焊接、层叠人员按规定着装,将头发包在洁净帽内。

d. 层叠人员作业时注意检查玻璃底板、EVA污染状况。

e. 焊接台、焊接底板、焊接周转盒、层叠台卫生定时清扫。

f. 焊接间、层叠区域定期用湿尘拖清扫区域卫生,保持地面无异物。

g. EL工作台定期清扫,杜绝二次检查电池片不良时异物污染。

a. 焊接人员要串焊接时注意底板模板上电池片放置。

b. 层叠人员在放置串电池片时按模板定位尺寸放置,完后及时用尺子测量距离,再用胶带贴好电池片位置。

d. 正确使用焊接头尾定位模板。不同厂商电池片使用不同规格的定位模板。

e. 日常管理好不同厂商的定位模板,防止混用混放。

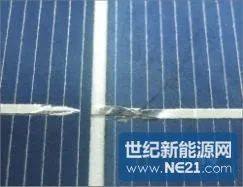

B. 互联条焊接时有点状堆锡、焊珠、虚焊,造成层压裂片。

C. 层叠、层压人员在抬层叠好的电池片时人员手接触压到电池片。

a. 层叠、层压人员在抬层叠好的电池片时手不要接触边上的电池片。

b. 层叠、层压人员在抬层叠好的电池片时要防止碰到放台车上的横杆上。

c. 焊接人员焊接时防止出现堆焊、焊珠、虚焊异常现象。

d. 初测时认真分析每一个图片,杜绝隐裂片流入层压组。

A.焊接时互联条定位与电池片上的焊接印刷线位置产生偏离现象。

B. 温度过高焊带弯曲硬度过大导致焊接完后电池片弯曲。

b.电池片原材主栅线偏移会造成焊接后焊带与主栅线偏移。

a.确保焊接温度参数设定. 并要定期检查,焊接时间为3—4秒。

b.返修时更要确保烙铁的温度、焊接时间和使用助焊剂。

A.分选人员存在颜色误区(应区分单片的浅、中、深)。

c.单串焊人员要有自检意识,杜绝色差流入下道工序。

d.反光检验人员要仔细检查,对色差及时反馈与改组。

a.加强来料的检验力度;提高抽检比例,及时反馈与供应商。

b.生产过程中要控制功率档混淆现象(尤其更换单片的过程)。

加强来料的检验力度;提高抽检比例,及时反馈与供应商。

A.胶气泡主要是胶原材内有气泡或气枪气压不稳造成。

来源:光伏学习

原文始发于微信公众号(光伏产业通):太阳能电池板不良分析