随着电子设备向高集成、小型化、高频化发展,导致功耗和散热显著增加,这要求电子器件封装要更轻薄、具备更高的封装密度和更好的热传导性。氮化铝具有高热导率、低介电常数、低介电损耗、优良的电绝缘性,与硅相匹配的热膨胀系数及无毒性等优点,使其成为高密度、大功率和高速集成电路基板和封装的理想材料,近年来受到广泛关注。

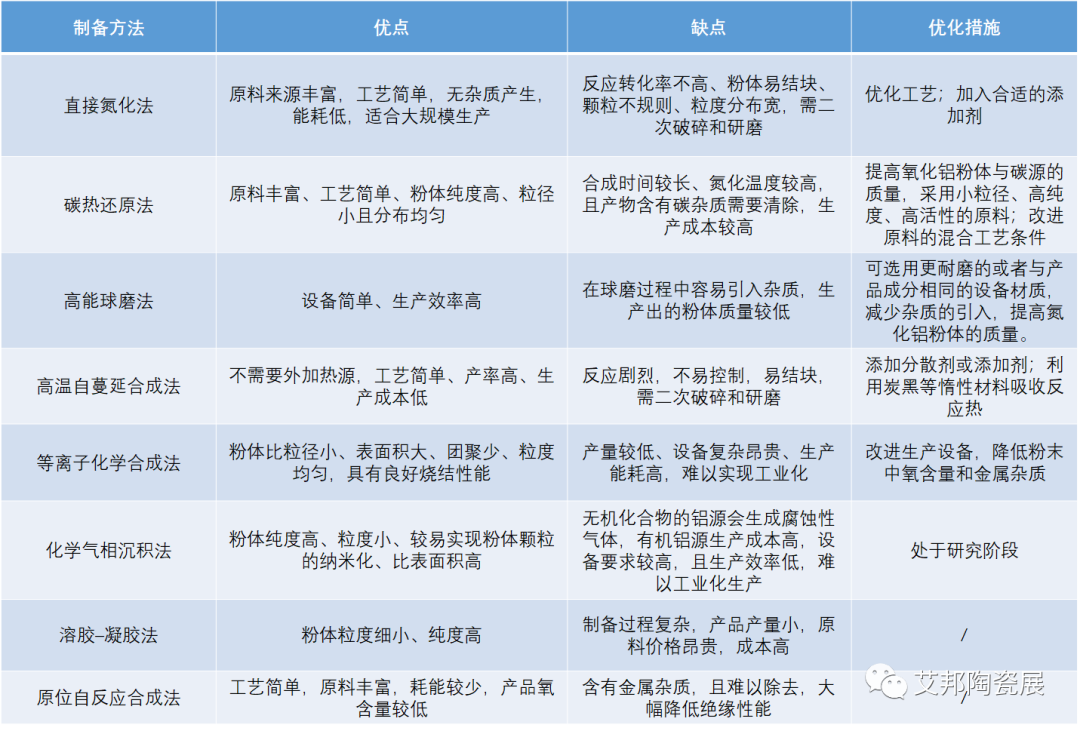

表 氮化铝几种制备方法的优缺点

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入陶瓷基板交流群。

1

直接氮化法

直接氮化法是指在高温的氮气气氛中,铝粉与氮气直接反应生成氮化铝粉体,粉末无需特殊处理,其化学反应式如下:

2Al + N2→ 2AlN

-

优点:原料来源丰富,工艺简单并且没有杂质产生,能耗低,可实现工业化生产;

-

缺点:存在反应转化率不高、粉体易结块、颗粒不规则、粒度分布宽等缺点。

-

优化措施:可通过优化工艺、加入合适的添加剂解决直接氮化法的团聚问题和产率问题。

2

碳热还原法

碳热还原法是以铝的化合物为原料(通常为Al2O3),在高温下与碳和氮气发生碳热还原反应,得到AlN,反应式如下:

Al2O3 + 3C+ N2 → 2AlN+ 3CO

-

优点:原料丰富、工艺过程简单、合成的粉体纯度高、粒径小且分布均匀;

-

缺点:合成时间较长、氮化温度较高,且反应后的产物中含有碳杂质需要清除,导致生产成本上升。

-

优化措施:提高氧化铝粉体与碳源的质量、采用小粒径、高纯度、高活性的原料,改进原料的混合工艺条件,使用键能更低的铝源和碳源为原料等方法有助于在低温短时内获得高质量的氮化铝粉体。

3

高能球磨法

高能球磨法是从直接氮化法和碳热还原法的基础上发展起来的,指在氮气(氨气)气氛下,随着球磨机的转动,搅拌研磨氧化铝或铝粉等原料,在球磨机的辅助作用下发生氮化反应或碳化还原反应生成氮化铝粉体。

-

优点:设备简单、生产效率高;

-

缺点:在球磨过程中容易引入杂质,生产出的粉体质量较低;

-

优化措施:可选用更耐磨的或者与产品成分相同的设备材质,减少杂质的引入,提高氮化铝粉体的质量。

4

高温自蔓延合成法

高温自蔓延合成法(Self-propagating high temperature synthesis ,SHS),又称燃烧合成,是用外加热源将铝粉在高压氮气中点燃,通过利用铝粉氮化过程中释放的高化学反应热自传导合成氮化铝材料。反应式如下:

2Al + N2 → 2AlN

-

优点:不需要外加热源,工艺简单、产率高、生产成本低;

-

缺点:合成过程中的快速升降温过程导致粉体产物具有高浓度的结晶缺陷,粉体颗粒易团聚,且需在较高的氮气压力下进行,影响工业化生产。

-

优化措施:一般通过添加分散剂或添加剂来保证燃烧进行。

5

等离子化学合成法

等离子化学合成法是通过使用直流电弧等离子发生器或高频等离子发生器,将铝粉高速送到等离子火焰区内,铝粉在高温等离子火焰区环境下(可达8000~10000℃)快速融化挥发,形成铝蒸气,再与氮离子迅速合成为AlN粉体。等离子化学合成法可分为电弧热、射频、微波等离子体法等。

-

优点:可制备出比粒径小、表面积大、团聚少、粒度均匀并具有良好烧结性能的AlN粉体。

-

缺点:产量较低、设备复杂昂贵、生产能耗高,难以实现工业化。

-

优化措施:改进生产设备,降低粉末中氧含量和金属杂质。

6

化学气相沉积法

化学气相沉积法采用气态的铝源和碳源为原料发生化学反应,从气相中沉积氮化铝粉末的一种制备方法。根据挥发性铝的来源不同,可分为有机(常用烷基铝)和无机(常用氯化铝)两种。反应式如下:

AlCl3+NH3→ AlN+3HCl

Al(C2H5)3+NH3→ AlN+3C2H6

-

优点:生产的AlN粉体纯度高、粒度小、较易实现粉体颗粒的纳米化、比表面积高;

-

缺点:采用无机化合物的铝源则会生成腐蚀性气体,而烷基铝为原料,生产成本高,设备要求较高,且生产效率低,难以工业化生产。

7

溶胶–凝胶法

溶胶–凝胶法是利用金属铝的有机化合物或无机化合物经溶液、溶胶、凝胶等过程后进行固化,得到反应前驱物,再经热处理得到氮化铝粉体。

R3Al+NH3→ AlN+3RH

式中:

R:烷基团

-

优点:得到的AlN粉体粒度细小、纯度高;

-

缺点:制备过程复杂,产品产量小,原料价格昂贵,成本高。

8

原位自反应合成法

原位自反应合成法是以铝和其它金属(熔点比铝低)形成的合金为原料,合金中的其它金属在加热过程中先变成熔融态,与氮气发生反应生成化合物,而后金属Al取代化合物中的其他金属生成AlN。

-

优点:工艺简单,原料丰富,由于反应温度较低所以耗能较少,并且产品中的氧含量较低;

-

缺点:氮化铝粉体中含有金属杂质,且难以除去,绝缘性能大幅降低,限制了该法在工业上的广泛应用。

原文始发于微信公众号(艾邦陶瓷展):一文读懂氮化铝粉体的制备方法

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。