2021年,中国新能源汽车销量超350万辆,占汽车总销量的比例达到13%,增速快于大家预期。有舆论认为,目前充电设施装配不足已经成为制约新能源汽车快速发展的重要原因。这个问题,从十一、春节等假日期间高速路上电动汽车排长龙充电可见一斑。

图源:搜狐新闻

据统计,截至2021年底,全国充电设施规模达到261.7万台,换电站1298座,服务近800万辆新能源汽车。

图源:搜狐新闻

据统计,截至2021年底,全国充电设施规模达到261.7万台,换电站1298座,服务近800万辆新能源汽车。

图源:人民网

在2022年全国两会上,全国人大代表、奇瑞控股集团党委书记、董事长尹同跃便提交了加强顶层设计 优化新能源车充电设施建设的提案。未来,充电设施可能会有快速的发展,从而带动相关行业发展。

图源:人民网

在2022年全国两会上,全国人大代表、奇瑞控股集团党委书记、董事长尹同跃便提交了加强顶层设计 优化新能源车充电设施建设的提案。未来,充电设施可能会有快速的发展,从而带动相关行业发展。

长按识别二维码关注公众号,点击公众号下方菜单栏左侧“微信群”,申请加入群聊

新能源汽车充电设施主要包括充电桩和充电站,其中以充电桩为主。充电桩按工作时输出的电流类型可分为交流和直流两种。

新能源汽车充电口

交流充电桩与交流电网220V/380V连接,其本身并不具备充电功能,只是单纯提供电力输出,还需要连接电动汽车车载充电机实施充电。

新能源汽车充电口

交流充电桩与交流电网220V/380V连接,其本身并不具备充电功能,只是单纯提供电力输出,还需要连接电动汽车车载充电机实施充电。

交流充电桩与交流插头 图源:搜狐

由于车载充电机的功率较小,所以交流充电桩不能实现快速充电,但因其充电电流小,对电池寿命影响及对电网的冲击相对也较小,适用于有固定停车处及没有快速充电要求的场合。

交流充电桩与交流插头 图源:搜狐

由于车载充电机的功率较小,所以交流充电桩不能实现快速充电,但因其充电电流小,对电池寿命影响及对电网的冲击相对也较小,适用于有固定停车处及没有快速充电要求的场合。

直流充电桩与直流插头 图源:搜狐

直流充电桩俗称快充,与交流380V电网连接,输出为持续可调直流电,直接为电动汽车的动力电池充电。由于直流充电桩采用三相四线制供电,可以提供足够的功率,输出的电压和电流调整范围大,可以实现快充的需求,但同 时对 电池 的使用寿命影响及对电网的冲击相比交流充电桩要明显增大,一般适用于高速服务区等需要快速充电 的场合 。

国内外的充电桩原理大同小异,但外形略有区别,大致如下:

直流充电桩与直流插头 图源:搜狐

直流充电桩俗称快充,与交流380V电网连接,输出为持续可调直流电,直接为电动汽车的动力电池充电。由于直流充电桩采用三相四线制供电,可以提供足够的功率,输出的电压和电流调整范围大,可以实现快充的需求,但同 时对 电池 的使用寿命影响及对电网的冲击相比交流充电桩要明显增大,一般适用于高速服务区等需要快速充电 的场合 。

国内外的充电桩原理大同小异,但外形略有区别,大致如下:

交流与直流充电插头差异 图源:搜狐

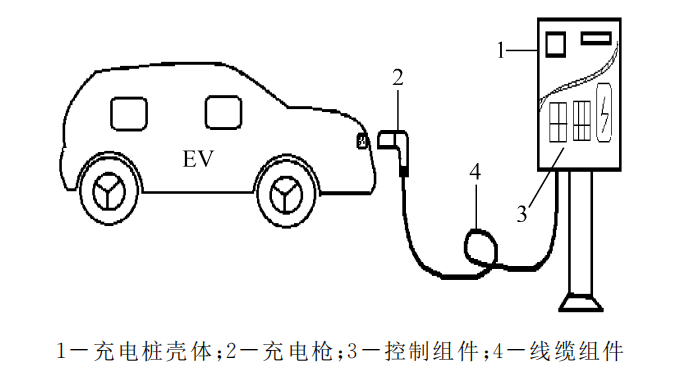

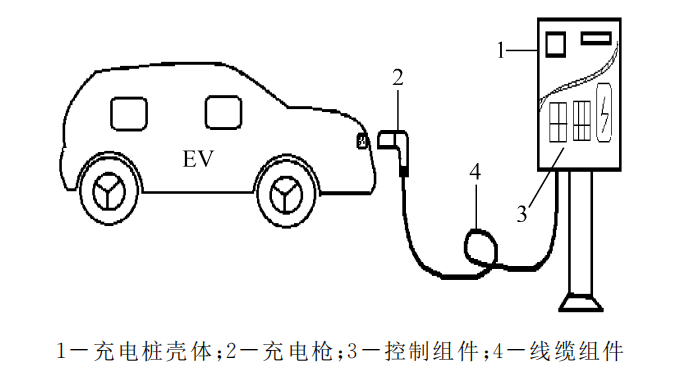

充电桩根据安装场所的不同,一般有落地式和壁挂式两种,其结构均由壳体、充电枪(连接件)、控制组件(内部元器件)和线缆组件组成。

交流与直流充电插头差异 图源:搜狐

充电桩根据安装场所的不同,一般有落地式和壁挂式两种,其结构均由壳体、充电枪(连接件)、控制组件(内部元器件)和线缆组件组成。

充电设施结构示意图

充电桩使用强电工作,且连续工作时间长,特别是直流充电桩为达到快速充电的目的,工作电流较大,更为重要的是可能会与人接触,所以其整体安全性能要求很高。

此外,充电桩的使用工况环境较为复杂,必须满足不同地区的气候环境,如南方沿海地区的高温、高湿及盐雾腐蚀,高寒地区的低温撞击,高海拔地区高强紫外线照射,以及部分污染严重地区的酸雨腐蚀等。因此,针对充电桩必须有相关的技术标准来进行规范,以保障充电桩的安全使用。

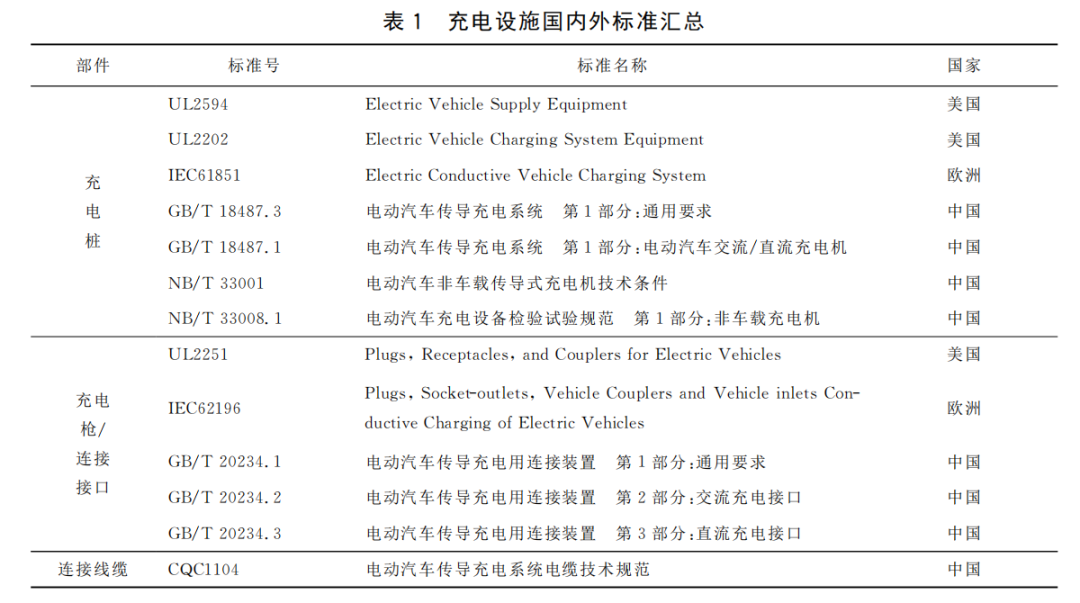

国外由于新能源汽车起步早,充电桩的标准制定较早且相对完善,主要有美国 UL和欧洲IEC两种标准,其中UL标准对整机的使用环境进行了充分的考虑,对材料的机械、阻燃、电气和环境老化等方面的要求都有细致的规定。

我国相关标准的制定相对较晚,2015年12月底,质检总局、国家标准委、 国家能源局、工信部、科技部等部门联合在京发布了新修订的《电动汽车传导充电系统第1部分:一般要求》、《电动汽车传导充电用连接装置第1部分:通用要求》、《电动汽车传导充电用连接装置第2部分:交流充电接口》等5项电动汽车充电接口及通信协议国家标准,新标准于2016年1月1日起正式实施 。

新标准对充电接口和通信协议进行了全面系统的规范,为充电设施质量保证体系提供了技术保障,确保了电动汽车与充电设施 的互联互通,对促进电动汽车产业政策落地,增强购 买使用电动汽车消费信心将起到积极的促进作用。但上述标准只是针对充电桩主机或主要部件的技术要求,对于所使用的材料则没有明确的要求,对生产厂家选择材料起不到有效的指导作用。

中国质量认证中心(CQC)于2016年4月24日发布了国内首个《电动汽车充电设备非金属材料外壳技术规范》。该技术规范从充电桩的实际使用环境出发,通过对材料耐老化、耐候、耐低温冲击、阻燃、耐热、电气绝缘等方面性能的考核,来评价材料是否能够达到长期使用要求。

充电设施结构示意图

充电桩使用强电工作,且连续工作时间长,特别是直流充电桩为达到快速充电的目的,工作电流较大,更为重要的是可能会与人接触,所以其整体安全性能要求很高。

此外,充电桩的使用工况环境较为复杂,必须满足不同地区的气候环境,如南方沿海地区的高温、高湿及盐雾腐蚀,高寒地区的低温撞击,高海拔地区高强紫外线照射,以及部分污染严重地区的酸雨腐蚀等。因此,针对充电桩必须有相关的技术标准来进行规范,以保障充电桩的安全使用。

国外由于新能源汽车起步早,充电桩的标准制定较早且相对完善,主要有美国 UL和欧洲IEC两种标准,其中UL标准对整机的使用环境进行了充分的考虑,对材料的机械、阻燃、电气和环境老化等方面的要求都有细致的规定。

我国相关标准的制定相对较晚,2015年12月底,质检总局、国家标准委、 国家能源局、工信部、科技部等部门联合在京发布了新修订的《电动汽车传导充电系统第1部分:一般要求》、《电动汽车传导充电用连接装置第1部分:通用要求》、《电动汽车传导充电用连接装置第2部分:交流充电接口》等5项电动汽车充电接口及通信协议国家标准,新标准于2016年1月1日起正式实施 。

新标准对充电接口和通信协议进行了全面系统的规范,为充电设施质量保证体系提供了技术保障,确保了电动汽车与充电设施 的互联互通,对促进电动汽车产业政策落地,增强购 买使用电动汽车消费信心将起到积极的促进作用。但上述标准只是针对充电桩主机或主要部件的技术要求,对于所使用的材料则没有明确的要求,对生产厂家选择材料起不到有效的指导作用。

中国质量认证中心(CQC)于2016年4月24日发布了国内首个《电动汽车充电设备非金属材料外壳技术规范》。该技术规范从充电桩的实际使用环境出发,通过对材料耐老化、耐候、耐低温冲击、阻燃、耐热、电气绝缘等方面性能的考核,来评价材料是否能够达到长期使用要求。

检测项目

|

依据标准

|

要求值

|

灼热丝起燃温度

|

GB/T 5169.13

|

≥775℃

|

阻燃等级

|

GB/T5169.16

|

V-0/1.5mm

|

球压温度

|

GB/T 5169.21

|

≥85℃,或环境中预期可能达到的最高温度

|

漏电起痕指数

|

GB/T 4207

|

≥175℃

|

加速老化测试

|

GB/T 16422.2(方法A)

|

(弯曲强度、简支梁/悬臂梁冲击强度)≥70%材料初始性能;色牢度(GB/T 250)≥4级

|

耐化学环境测试

|

GB/T 11547 试液A∶2%硫酸溶液;试液B∶10%氯化钠溶液;浸泡时间∶168h;浸泡温度∶70 ℃

|

(弯曲强度、简支梁/悬臂梁冲击强度)≥50%材料初始性能

|

耐低温冲击

|

GB/T 2423.1(试验方法 Ad)

|

低温冲击后材料按GB/T 1843/U 测试悬臂梁冲击强度,不应出现破坏现象,低温冲击后材料按GB/T1043.1/leU 测试简支梁冲击强度,不应出现破坏现象

|

长按识别二维码关注公众号,点击公众号下方菜单栏左侧“微信群”,申请加入群聊

综合针对充电设施的相关技术标准,参照其他类似应用领域的需求,转化成对材料的具体性能要求,结合不同材料对应的性能,可以对充电桩的不同部件提供对应的改性塑料解决方案。

部件

|

应用需求

|

材料性能要求

|

材料推荐

|

充电桩壳体

|

阻燃,耐候,耐冲击(常温/低温),耐酸碱盐雾腐蚀,良外观

|

阻燃V-0/1.5mm,GWIT≥775℃,CTI≥175V,球压≥85℃,高耐候,冷热循环及低温冲击,耐酸碱化学腐蚀

|

无卤阻燃耐候PC及其合金

|

充电枪外壳

|

电气绝缘,阻燃,耐候,抗碾压,抗跌落

|

阻燃V-0/1.5mm,高介电强度,耐候,低温冲击,高CTI,高GWIT

|

无卤阻燃耐候PC

|

插头插座

|

绝缘,无卤阻燃,尺寸稳定,耐长期插拔

|

阻燃V-0/1.5mm,GWFI960℃,CTI>600V,高介电强度,力学优异

|

无卤阻燃增强PA

|

内部控制元件

|

无卤阻燃,绝缘性好,尺寸稳定,易激光标识

|

阻燃V-0/1.5mm,GWFI960℃,CTI>600V,易激光打标

|

无卤阻燃增强PA,PBT

|

散热风扇

|

阻燃,耐热,低噪,动平衡性能好

|

无卤阻燃,高耐热,尺寸稳定

|

无卤阻燃增强PBT,PPE

|

连接线缆

|

绝缘,阻燃,耐候,抗碾压,耐弯折

|

无卤阻燃,绝缘,低温柔韧,耐温

|

PVC,无卤阻燃TPU/TPE/弹性体类

|

-

充电桩壳体作为充电桩的对外防护部件,不仅需要满足运输、安装和使用过程中可能发生碰撞的保护要求,还必须适合复杂的使用工况环境,所用材料需要有一定的机械强度、电气绝缘性和阻燃性要求,同时兼具优良的耐候性能、低温冲击性能、耐腐蚀性能和加工性能。

充电桩 图源:电车之家

推荐使用无卤阻燃PC材料或无卤阻燃PC合金材料,如无卤阻燃PC/ABS、PC/ASA、PC/PBT材料等,包括使用免喷涂技术的组合,可以做成不同的外观颜色,满足不同使用场合的个性化需求。

充电桩 图源:电车之家

推荐使用无卤阻燃PC材料或无卤阻燃PC合金材料,如无卤阻燃PC/ABS、PC/ASA、PC/PBT材料等,包括使用免喷涂技术的组合,可以做成不同的外观颜色,满足不同使用场合的个性化需求。

-

充电枪及连接系统具体包括充电枪壳体和连接头。充电枪外壳,除需要阻燃性能、电绝缘性能、耐候性能外,还要有良好刚性和韧性,避免跌落和车辆辗压造成的损坏,同时兼顾良好的外观。材料方面推荐无卤阻燃耐候PC及其合金材料。

充电枪 图源:博拉图

充电枪 图源:博拉图  充电插头及插座

充电连接头,包括插座和插头,直接与导线转接,需要优异的电绝缘性、阻燃性能、耐热性能,同时为满足长期插拔的使用寿命要求,材料需要优异的力学性能。推荐使用无卤阻燃增强尼龙材料。

内部控制系统组件主要包括电源模块、接触器、断路器、散热风扇等。参照常用电源系统及低压电器行业的材料应用,可使用无卤阻燃增强PA或PBT材料。

充电插头及插座

充电连接头,包括插座和插头,直接与导线转接,需要优异的电绝缘性、阻燃性能、耐热性能,同时为满足长期插拔的使用寿命要求,材料需要优异的力学性能。推荐使用无卤阻燃增强尼龙材料。

内部控制系统组件主要包括电源模块、接触器、断路器、散热风扇等。参照常用电源系统及低压电器行业的材料应用,可使用无卤阻燃增强PA或PBT材料。

接触器

接触器

断路器

断路器  散热风扇

散热风扇推荐在IT行业广泛使用的阻燃增强PBT或PPE材料。

充电桩使用的线缆主要包括电源线和信号控制线,在CQC发布的《电动汽车传导充电系统电缆技术规范》中,对充电桩线缆的结构、额定电压、使用温度、允许弯曲半径以及耐久性等方面都做了详细规定。

散热风扇

散热风扇推荐在IT行业广泛使用的阻燃增强PBT或PPE材料。

充电桩使用的线缆主要包括电源线和信号控制线,在CQC发布的《电动汽车传导充电系统电缆技术规范》中,对充电桩线缆的结构、额定电压、使用温度、允许弯曲半径以及耐久性等方面都做了详细规定。

充电枪TPE线缆 图源:公牛

高分子材料主要应用在线缆的内护层和外护套方面,内护层可以使用无卤阻燃TPE、TPU,外护套可以使用PVC、无卤阻燃弹性体等。

随着新能源汽车的持续推广和应用,充电设施的小型化和轻量化将会是未来的发展方向,一些高性能的新型改性塑料材料,如PPS、PPO、PEEK等,以及其他弹性体材料,均有可能在充电设施中进行工程化应用。

可以预见未来的几年,随着新能源汽车的蓬勃发展,充电设施也将会进入高速发展期,高分子材料在充电设施上的应用也将逐步规范。作为改性塑料行业,需要紧跟新能源汽车和充电设施的发展,提前在材料方面进行技术储备,大力开发适用于充电设施的新型改性塑料材料,持续为充电设施设备提供整体材料解决方案。

参考资料:改性塑料在新能源汽车充电设施上的工程化应用进展,夏建盟等,互联网资料。

充电枪TPE线缆 图源:公牛

高分子材料主要应用在线缆的内护层和外护套方面,内护层可以使用无卤阻燃TPE、TPU,外护套可以使用PVC、无卤阻燃弹性体等。

随着新能源汽车的持续推广和应用,充电设施的小型化和轻量化将会是未来的发展方向,一些高性能的新型改性塑料材料,如PPS、PPO、PEEK等,以及其他弹性体材料,均有可能在充电设施中进行工程化应用。

可以预见未来的几年,随着新能源汽车的蓬勃发展,充电设施也将会进入高速发展期,高分子材料在充电设施上的应用也将逐步规范。作为改性塑料行业,需要紧跟新能源汽车和充电设施的发展,提前在材料方面进行技术储备,大力开发适用于充电设施的新型改性塑料材料,持续为充电设施设备提供整体材料解决方案。

参考资料:改性塑料在新能源汽车充电设施上的工程化应用进展,夏建盟等,互联网资料。

原文始发于微信公众号(锂电产业通):新能源汽车充电设施及所需高分子材料

图源:搜狐新闻

图源:搜狐新闻 图源:人民网

图源:人民网

新能源汽车充电口

新能源汽车充电口 交流充电桩与交流插头 图源:搜狐

交流充电桩与交流插头 图源:搜狐 直流充电桩与直流插头 图源:搜狐

直流充电桩与直流插头 图源:搜狐 交流与直流充电插头差异 图源:搜狐

交流与直流充电插头差异 图源:搜狐 充电设施结构示意图

充电设施结构示意图

充电桩 图源:电车之家

充电桩 图源:电车之家 充电枪 图源:博拉图

充电枪 图源:博拉图  充电插头及插座

充电插头及插座 接触器

接触器 断路器

断路器  散热风扇

散热风扇 充电枪TPE线缆 图源:公牛

充电枪TPE线缆 图源:公牛