LTCC基板关键工艺问题解决方案

LTCC基板关键工艺问题解决方案

摘要:TCC技术以其特有的技术特点广泛应用于射频电路系统,针对LTCC工艺中关键工艺问题开展研究,详细分析了影响LTCC基板收缩率、翘曲度和层间对位偏差的工艺因素,并阐述了如何优化工艺参数以解决上述问题。通过大量的工艺试验和数据测试,结果表明,新的工艺方案可有效解决这些工艺问题。

LTCC技术是诞生于上世纪80年代的多层电路技术,其首先采用生瓷粉料通过流延形成生瓷带,然后在各层生瓷带进行冲孔、通孔金属浆料填充、电路图形印刷、电阻印刷,最后将各层生瓷片对位叠层、压合后在850℃~900℃的温度下烧结为一体,形成多层陶瓷电路。LTCC以其低介电常数,多层任意布线等技术优势广泛应用于高密度及高频电子产品,是高密度封装的有效技术手段。

LTCC多层电路基板制造工艺流程较长,工艺复杂,基板收缩率、翘曲度、层间对位精度等都是影响产品性能的重要因素,目前这些都是LTCC基板制造工艺中控制的难点,需要不断进行研究,改进优化LTCC制造工艺。

1,影响因素分析

1.1 收缩率偏差原因分析

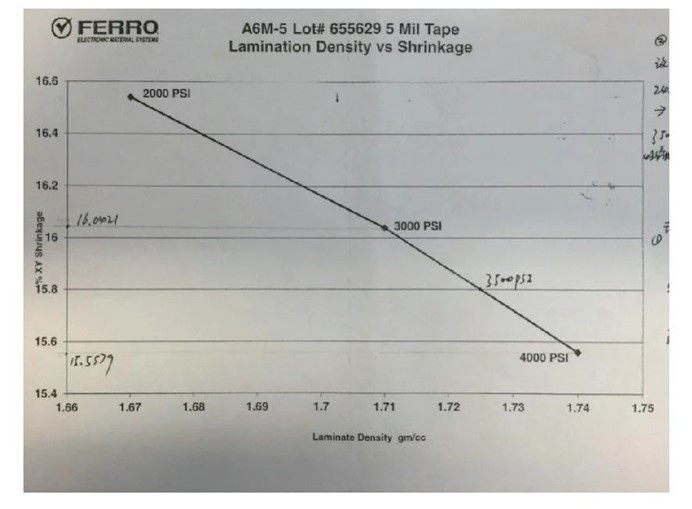

LTCC收缩率与其密度有直接关系,密度越大收缩率越小,密度越小收缩率越大,反应到工艺参数上来,密度与层压压力相对应,因此可以通过调控层压压力来改变LTCC产品的收缩率,使之达到设计要求,如下图1所示是LTCC材料厂商提供的本批次材料"层压压力-密度-收缩率"关系曲线。

但是上述厂家给出的"等静压压力-收缩率"曲线是基于白瓷进行烧结后测量的,而实际LTCC基板由于存在金属通孔、印刷金属导线,这些金属的收缩率不同于白瓷收缩率,因此相同层压压力下LTCC产品的收缩率与白瓷的收缩率有一定差异,需要进一步研究其规律,积累工艺数据,进行层压压力相应的调整。

1.2 基板翘曲原因分析

LTCC基板烧结收缩率及翘曲度是LTCC基板的重要工艺指标之一。其不仅与烧结工艺有关,还与基板对称性设计、电路布局、浆料选用关系密切。

1)烧结原因:烧结工艺与基板翘曲度、收缩率有直接关系,LTCC基板的烧结过程实际是一个放热吸热反应的过程。排胶阶段(室温至500℃左右)基板中有机物分解挥发,质量减轻;烧结阶段(700℃~850℃左右)基板发生结晶和析晶反应,伴随反应的进行,基板收缩。因此低温阶段、高温阶段的烧结时间,升温速率与基板收缩程度、翘曲程度关系密切,需要优化烧结曲线,通过试验调整排胶阶段升温速率、时间,烧结阶段升温速率、时间,各阶段空气流量等重要工艺参数。

2)基板结构及金属分布问题:LTCC基板的结构也是决定LTCC基板烧结翘曲度的关键因素,当LTCC基板上存在多种规格的空腔结构时,其结构难以均衡对称,同时由于LTCC基板上含有大量通孔及密集金属导线,这些都难以均匀分布,这样就容易导致其翘曲度超差。

图1 LTCC"层压压力-密度-收缩率"关系曲线

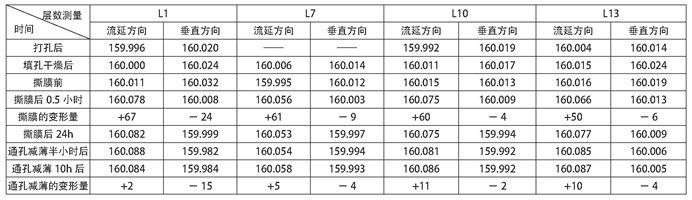

表1 带膜工艺LTCC通孔错位原因分析表(单位:μm)

表2 层压压力与收缩率关系试验

3)浆料选用问题:不同银浆、金浆与生瓷带热膨胀系数匹配性不同,因此大面积印刷层选用不同浆料时对基板翘曲度的影响尤为明显。

1.3 通孔层间对位偏差原因分析

LTCC基板层间对位偏差与打孔精度、生瓷片自身收缩情况、各层印刷导体情况,叠层对位精度等众多因素相关,是控制的难点,因此需要对整个工艺流程进行监控,找出主要影响因素,进行优化控制。按照带膜工艺流程进行LTCC制造,对全过程进行错位监控,具体如表1所示:

本轮试验通过全流程跟踪监测,由表1数据可知,带膜生瓷片在撕膜后会有一个应力的释放,导致较大变形,其中主要形变方向为生瓷流延方向,表现为放大,范围约为40μm~70μm,垂直于流延方向则表现为收缩,范围约为10μm~20μm,是带膜工艺通孔错位的主要原因。

二,工艺方案及试验结果

2.1 收缩率偏差控制工艺方案

开展试验研究,寻求实际收缩率与曲线上收缩率的误差,以此进行调整。如下所示是开展了多批次不同层压压力下实际收缩率测试实验。

如上表2所示,通过多轮的层压试验,实测LTCC收缩率与LTCC"层压压力-密度-收缩率"关系曲线上收缩率误差约为0.2%~0.3%,依此指导实际生产。在武协LTCC制造中,工艺设计收缩率15.8%,为达到次收缩率,因为上述试验证明实测LTCC收缩率与曲线上收缩率误差约为0.2%~0.3%,因此要到达15.8%的收缩率,应选用16%收缩率所对应的层压压力,即力3000psi。实际效果表明效果较好,达到了设计收缩率。

2.2 基板翘曲度控制工艺方案

1)烧结工艺优化:降低排胶阶段升温速率,优化各阶段气流量,缓解不同材料热膨胀系数不匹配的应力。

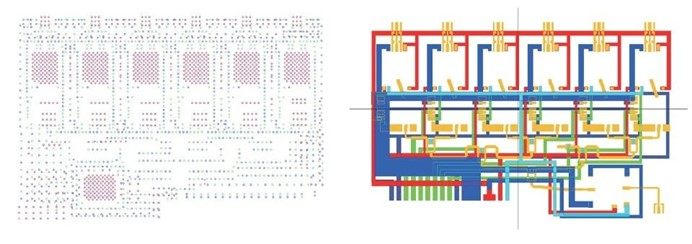

2)布版设计优化:对于单块基板内部无法满足金属化平衡分布的情况,拟在版图布局时进行对称性布局,使其在整版中形成金属化平衡分布,烧结时再进行整版烧结,这样就可以有效的改善基板平整度。

3)浆料选用优化:在混合浆料体系中,大面积底层尽量选用同种材质的浆料,对于LTCC背面焊接层,确需选择不同浆料时,可尽量选择后烧型浆料,以此可降低烧结难度,改善基板翘曲度。

表5 无膜工艺LTCC生瓷形变统计表(单位:μm)

图2 单块LTCC的孔分布及金属导线分布的不对称性

图3 布版设计后整版LTCC的孔分布及金属导线分布的对称性

按照上述方案进行工艺优化后,将生产的LTCC基板在广州五所赛宝试验室进行了基板外形尺寸及翘曲度测试,测试表明,通过上述改进,基板外形尺寸精度及翘曲度指标完全满足过艺要求,改进效果明显,基板本身及空腔底面平整度均达到了较好效果,基板均达到小于2‰的翘曲度。

2.3 通孔层间对位偏差控制

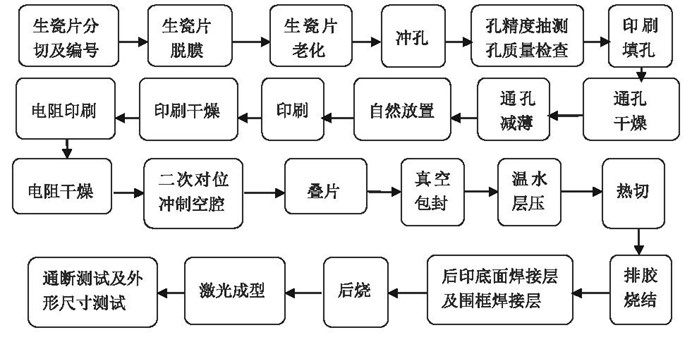

带膜工艺,在叠片前撕膜,生瓷片在流延是积累的应力在撕膜时集中释放,造成生瓷片无规律性变形,引起生瓷片上通孔及导线位置偏移。改为无膜工艺,在打孔前对生瓷片进行撕膜、自然放置老化处理,以释放应力;更改后工艺流程如下图4所示,该此工艺流程瓷片叠片前形变如表5所示。

通过上述分析可知,生瓷片脱膜后通过老化工序,加速生瓷片老化释放压力,减小生瓷片在其后加工过程中的形变量,然后再进行生瓷片加工,从而有效地改善了LTCC基板层间对位偏差,因此老化效果将对后续LTCC基板层间对位偏差有重要影响,老化不充分,脱膜生瓷片在后续加工中仍将有较大形变,为此需要对老化工艺开展研究,较好的老化的方法通常是对生瓷片脱膜后进行常温下自然晾置,其关键工艺参数时晾置时间,下面对该工艺参数进行试验研究。试验方法是在脱膜后的生瓷片上冲孔,通过测量X、Y方向通孔间距以判断生瓷片是否老化充分了,试验情况如下:

表4 无膜生瓷片老化工艺试验(单位:mm)

上述试验表明生瓷片脱膜后自然晾置24h后老化充分,后续生瓷片形变量不大,因此无膜工艺老化时间可设置为自然晾置不低于24h即可。

表5测试数据表明,无膜工艺流程下打孔后至叠片前,打孔、填孔、印刷、浆料干燥等工序操作造成的生瓷片形变约在+15μm左右,完全满足过艺要求,该工艺流程下填孔层间对位偏差将得以改善。

采用上述方案后,改进后通孔对位精度明显提高,达到≤40μm水平,表5所示。

结语:从上述试验可知,实际LTCC基板由于存在金属通孔、印刷金属导线,这些金属的收缩率不同于白瓷收缩率,因此相同层压压力下LTCC产品的收缩率与白瓷的收缩率有一定差异,可通过积累工艺数据,进行层压压力相应的调整来解决收缩率偏差问题。对于LTCC基板烧结收缩率,其不仅与烧结工艺有关,还与基板对称性设计、电路布局、浆料选用关系密切;带膜工艺较无膜工艺在通孔层间对位精度控制上难度更大,撕膜时应力释放是导致层间通孔对位偏差的主要原因,无膜工艺更适合层间对位精度要求较高的应用。

内容来源:先进陶瓷材料

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。