HJT电池技术

01-1 HJT技术结构

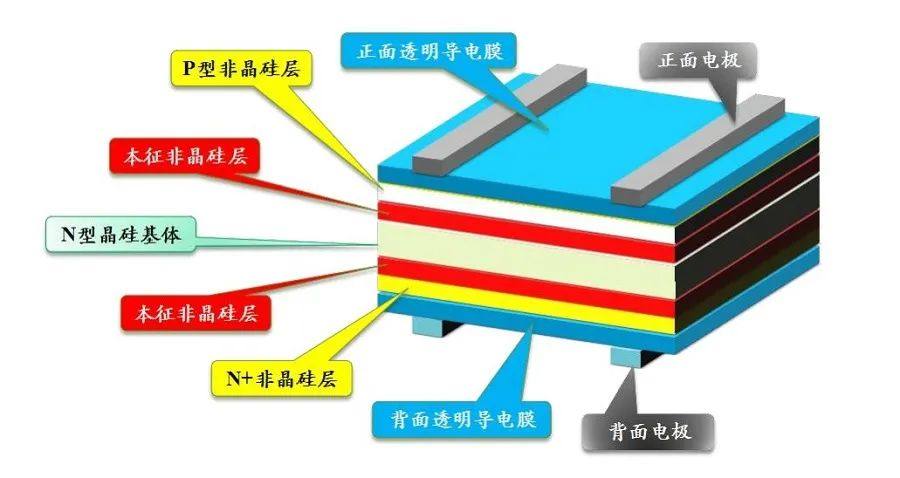

异质结 HJT ( Hereto- junctionwith Intrinsic Thin-layer )电池(同时也简称 HIT,SH1J,SJT等),以N型单晶硅(C-Si)为衬底光吸收区,经过制绒清洗后,其正面依次沉积厚度为5-10nm的本征非晶硅薄膜(i-a-Si:H和掺杂的P型非晶硅(P-a-Si:H),和硅衬底形成 p-n 异质结。

硅片的背面又通过沉积厚度为5-10nm的i-a-Si: H和掺杂的N型非晶硅(n-a-Si: H )形成背表面场,双面沉积的透明导电氧化物薄膜(TCO)不仅可以减少收集电流时的串联电阻,还能起到像晶硅电池上氮化硅层那样的减反作用。

最后通过丝网印刷在两侧的顶层形成金属基电极,这就是异质结电池的典型结构。

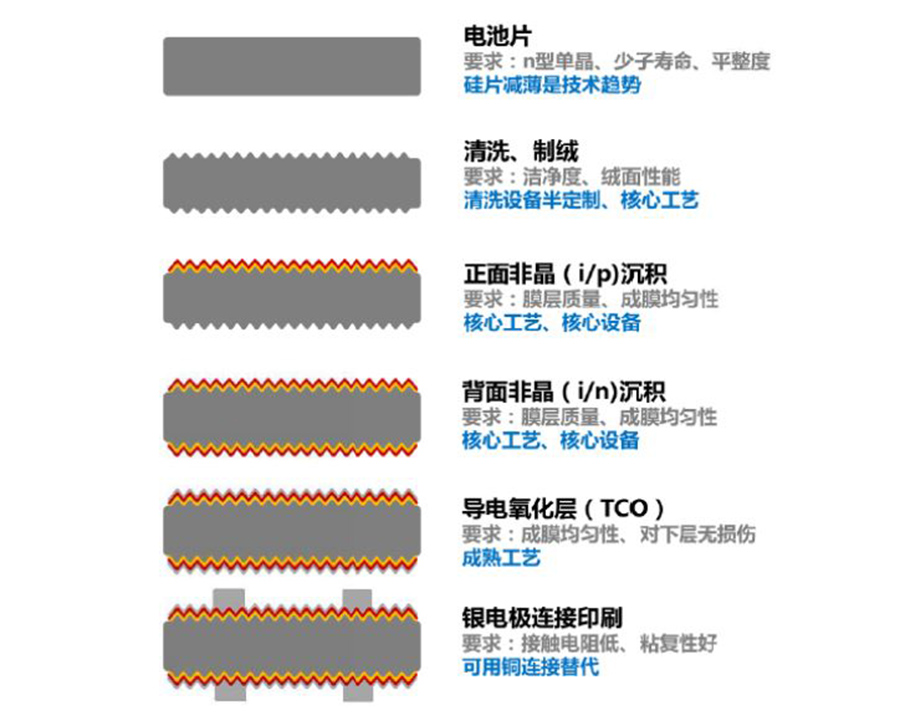

HJT电池工艺技术主要分为以下几道工序,在硅片经过制绒清洗后,在硅片表面沉积非晶硅薄膜后,下一个步骤是在硅片的正反两面沉积透明导电氧化物薄膜。

01-2 HJT优势

HJT 电池与传统电池相比具有工艺相对简单、无 PID 现象、低温 制造工艺、高效率(P 型单晶硅电池高 1-2%)、高稳定性、可向薄型化发展等优点,成为未来高效电池的发展方向,国内企业持续发力 HJT 电池,使得 HJT 电池加速产业化。

① 结构对称、工艺简单、设备较少。HJT 电池是在单晶硅片的两面分 别沉积本征层、掺杂层和 TCO 以及双面印刷电极。其结构对称、工 艺相对简单。

② 低温制造工艺。HJT电池采用硅基薄膜工艺形成 p-n 结发射区,制程中的最高温度就是非晶硅薄膜的形成温度(200℃),避免了传统晶体硅电池形成p-n结的高温(950℃)。可以降低能耗、减少对硅片的热损 伤。

③ 获得较高的转换效率。HJT 电池中的本征薄膜能有效钝化晶体硅和 掺杂非晶硅的界面缺陷,形成较高的开路电压。

④ 由于电池上表面为TCO导电玻璃,电荷不会在电池表面的TCO上产生极化现象,PID 现象(电势诱导衰减)。

HJT 电池由于其较高的转换效率,工序少以及已经有量产实绩, 成为下一代高效电池的主要发展方向。但是其目前的阻碍主要在于工艺要求严格、需要低温组件封装工艺、设备投资高、透明导电薄膜成本高。

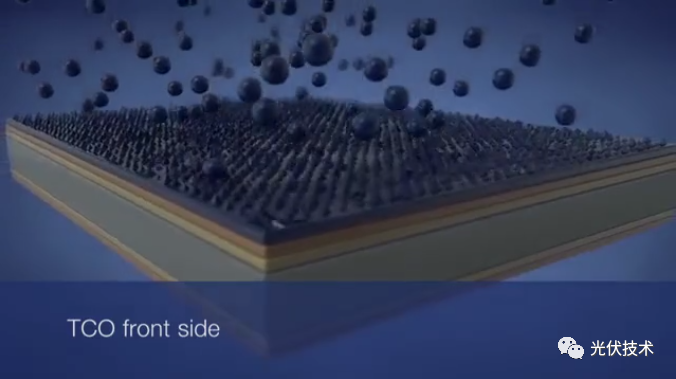

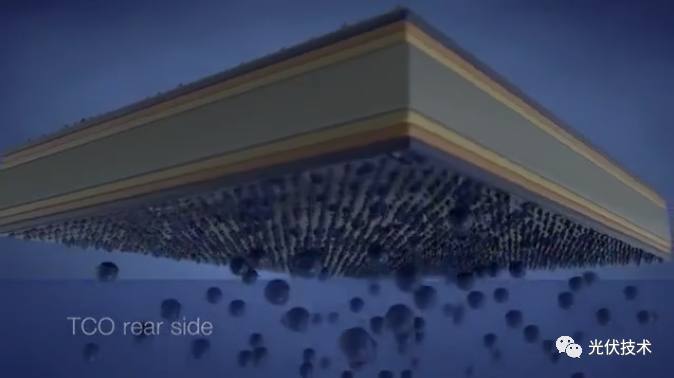

TCO透明导电薄膜目的

TCO膜层在HJT电池中起着透光和导电作用,必须具有光学和电学性能,即同时满足高透过率、高迁移率及低方阻的要求,并尽可能在镀膜过程中减少对非晶硅膜层的损伤。要获得低电阻率,可以通过增加载流子浓度和提高载流子迁移率实现。

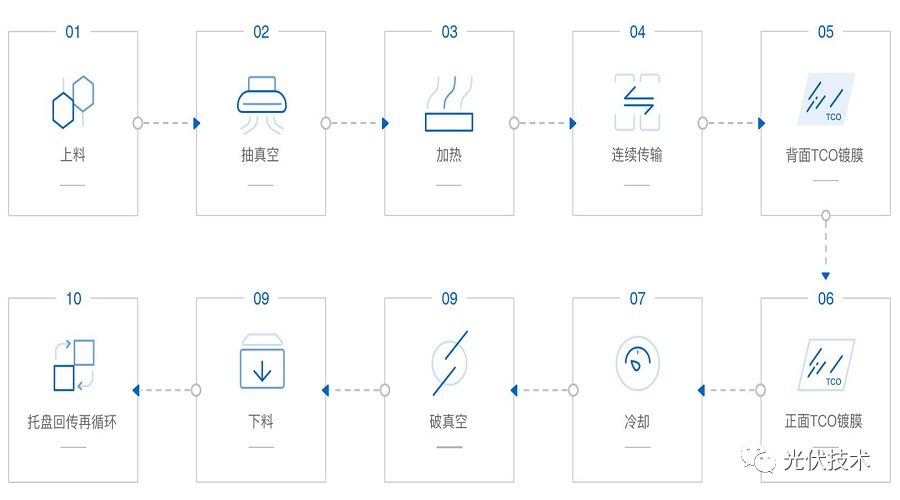

TCO透明导电薄膜沉积流程

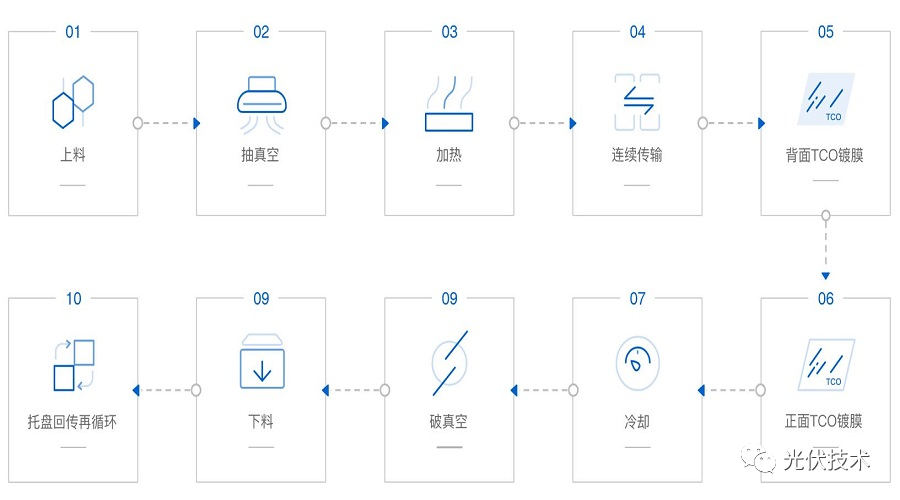

该工艺步骤主要是在电池正背面非晶硅薄膜上沉积一层透明导电膜层,通过该层薄膜实现导电、减反射、保护非晶硅薄膜的作用。

在沉积完成非晶硅膜硅片的正反面沉积上透明导电膜,减少对光的反射,并将硅片体内的电流导出。

① 上道工序流入的硅片放入沉积设备配套的自动化设备内,通过自动化设备将硅片放入载板内,载板装满硅片后,送入设备内部,进行工艺完成工艺后,通过回传系统,进入自动化,下料插入花篮,通过中转传输机构,翻面,到另一台沉积设备的自动化内,重新放片、镀膜、卸片后插入干花篮内,流入下一道工序;

② 自动化由德国JR提供,精准取放片,保证工艺的稳定性;

③ 沉积设备由国内捷佳伟创提供,目前全国最大产能的RPD设备,也是第一台国产化设备;

④ 在转换效率方面,能够提升转换效率0.2%。

3. 相关说明

4. 制备方法

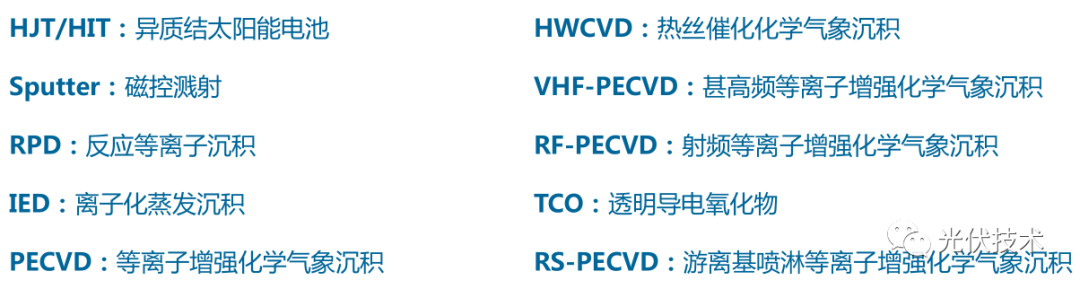

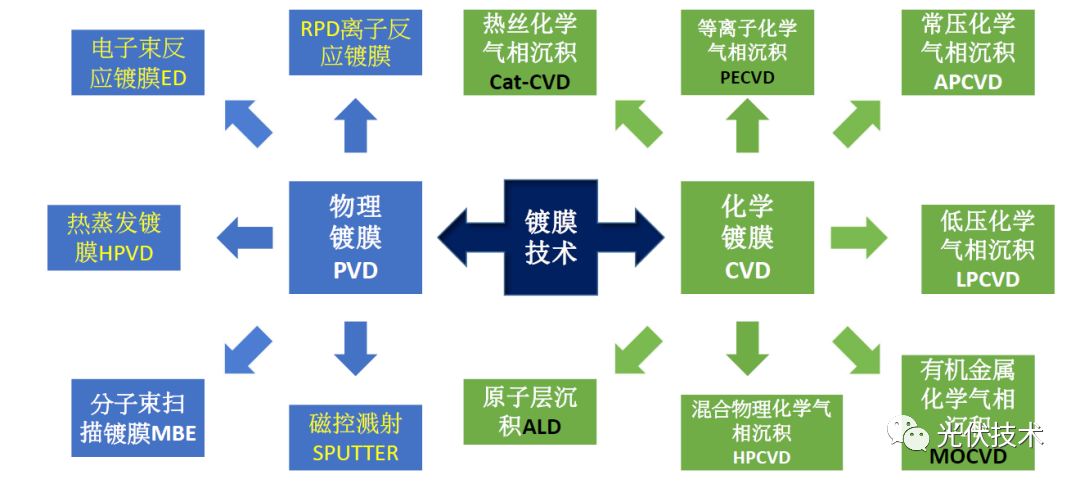

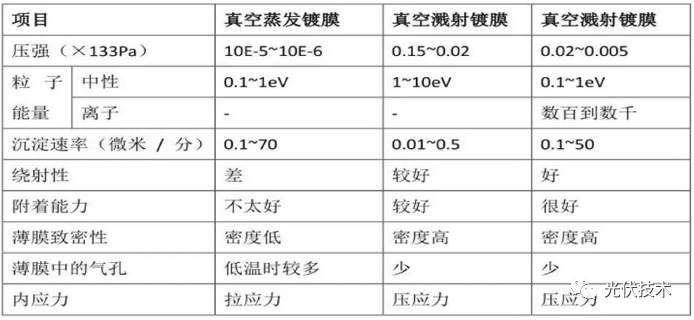

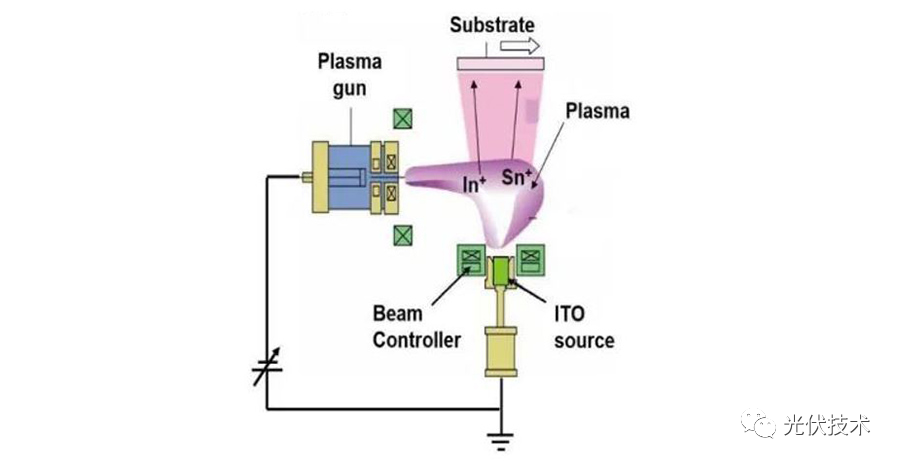

TCO薄膜的制备方法较多,包括各种物理气相沉积(PVD),化学气相沉积(CVD),喷射热分解法以及溶胶-凝胶法(Sol-Gel),目前行业内常用的TCO镀膜方法为磁控溅射(PVD)和反应等离子体沉积(RPD)

PVD溅射镀膜膜厚均匀易控制,镀膜工艺稳定可控,工艺重复性较好,靶材寿命较长,适合连续生产但离子轰击对薄膜的性能损伤较大,且要获得高性能薄膜,必须制备出高质量靶材。

RPD具有低离子损伤、低沉积温度、可大面积沉积和高生长速率等优势,但RPD为蒸发薄膜,总体来说膜厚均匀性差于PCD溅射镀膜。

TCO透明导电薄膜制备原理

HJT TCO透明导电薄膜"Equipment"

05-1 苏州迈为公司PVD镀膜设备

① 设备结构

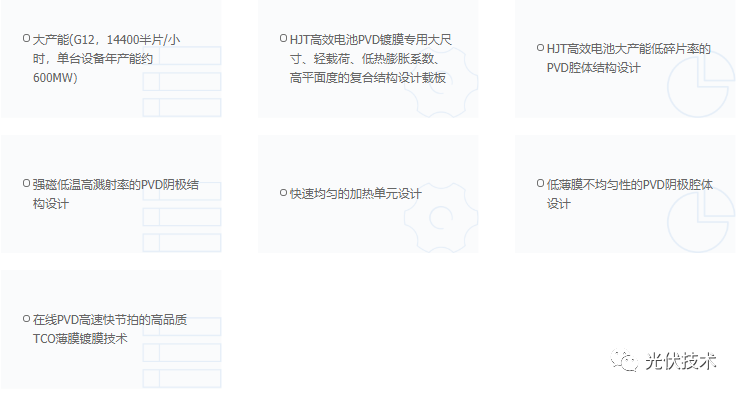

Maxwell P6 一套卧式在线磁控溅射连续镀膜设备,可同时进行双面镀膜。

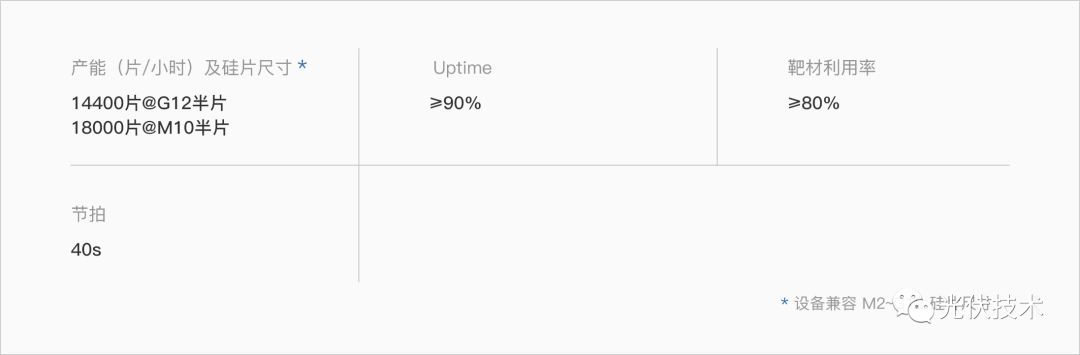

② 设备参数

③ 设备优势

④ 设备工艺流程

05-2 钧石能源PVD镀膜设备

① 设备介绍

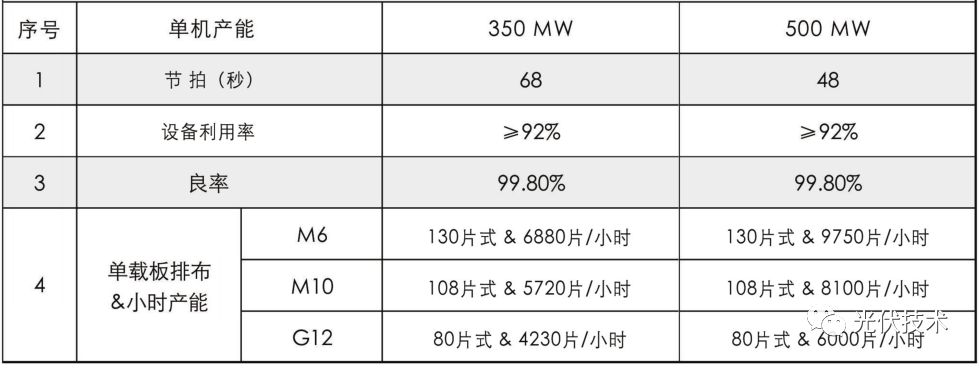

钧石能源 PVD 采用水平连续双面可控温真空溅射镀膜方式,实现正反面一次镀膜无需翻面。水平传动快、患定性高,极大的提高了设备产能和连续批量生产重复性。

PVD 又称为物理气相沉积设备,在制作异质结电池时,用来沉积氧化锢锡( ITO )即透明导电层等。

设备具备上料外观检测(破片、裂片、崩边)、下料自动 PL 检测及自动离线方阻抽检等功能;单侧上下料,方便与 AGV 对接,实现全自动化流水作业,靶材更换简便、易于保养,节省人力成本和管理成本。

② PVD 设备优势

a. 上下电极在同一系统中同时沉积;

b.双旋转靶设计,靶材利用率超过80%;

c.硅片全自动上下料;

d.uptime超过92%;

e.扩展性好,可兼容166mm、18xmm、210mm等尺寸硅片;

f.设备成熟稳定,故障率低;利用率高,易保养7.运营成本低,保养费用低;

③ PVD设备主要模块

钧石能源PVD设备具有产能高、运行稳定、连续批量化生产重复性好等优势,设备主要包含模块如下:

④ PVD设备结构

特点智能化低成本:

a. 创新型靶机系统,使用者依工艺需求可随意切换完成正面镀、背面镀或双面同时镀,同一系统中完成硅片正/反面的镀膜,一机多用途,避免了传统型靶机只可单面镀膜的缺陷;

b. 采用了双旋转靶设计,独特的下打上的靶座设计,使维护和更换靶材都是从设备上方进行,维护和保养更方便;

c. 在 PVD 设备制程腔増设冷阱系统,优化腔体遮罩、靶座的设计,可预防阴极短路,减少破碎片等导致的短路情况,减少开腔保养次数,缩短了复机时间,改善制程稳定性,极大地提高了设备稼动率;

d. 控制系统使用更多智能化元件及数据采集功能,预留 MES 系统接口,可接入车间工业网络,提供 MES 系统所需的设备控制信息、生产数据采集,可实现单片数据追溯。

⑤ PVD设备主要技术参数

05-3 中电科电子装备 PVD镀膜设备

a. 用于高效晶体硅太阳能电池制造工艺中HJT电池片的正面和背面ITO膜的沉积;

b. 模块化设计,便于安装以及产能升级;

c. 满足不同温度沉积ITO薄膜,工艺扩展性强;

d. 采用磁控旋转阴极靶快速镀膜技术,靶材利用率高;

e. 分区加热和控温,具有出色的控温系统和控温性能;

05-4 梅耶博格HJT设备

05-5 捷佳创RPD镀膜设备

① 设备介绍

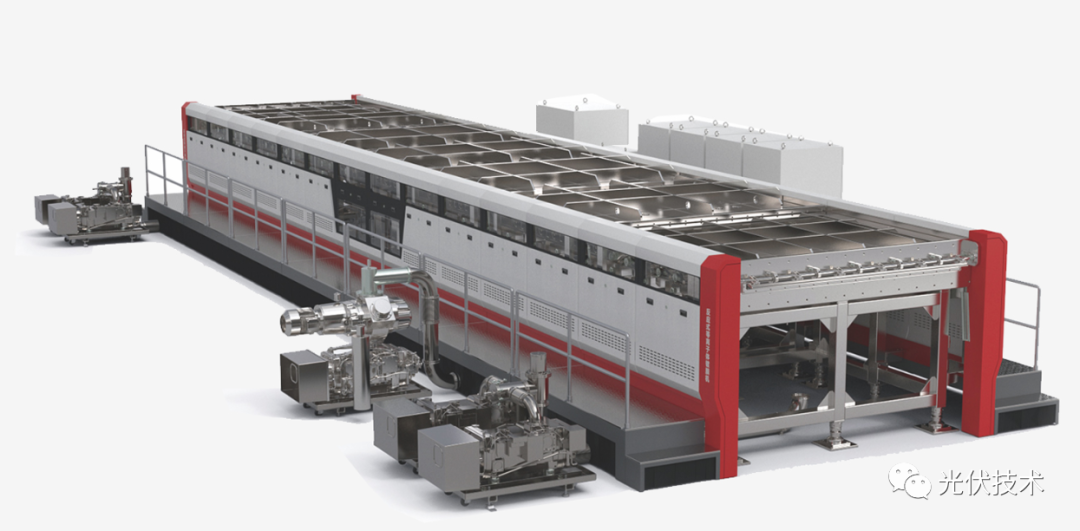

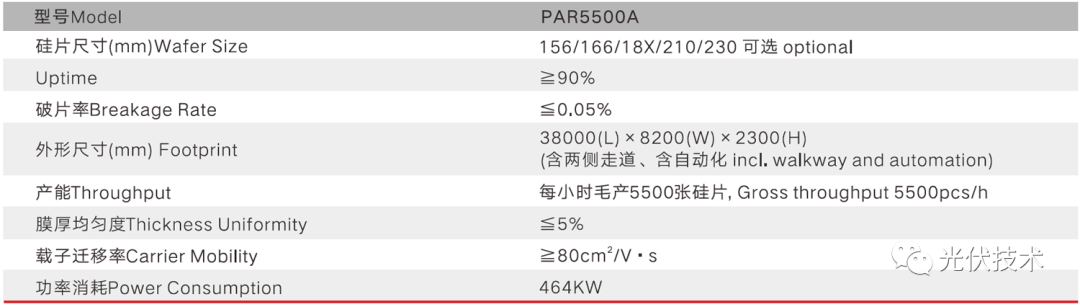

a. HJT反应式等离子体镀膜设备 HJT Reactive Plasma Deposition (RPD)

b. 设备型号:PAR5500A

c. 设备优势

高解离率离子、低轰击能量镀膜,不损伤衬底表面,保持良好的接口特性,薄膜的载子迁移率超高,经长期量产验证的精密镀膜技术。

d. 设备用途

制备(TCO) 透明导电薄膜。

② 设备工艺

④ 设备参数

资料来源:光伏技术

END

原文始发于微信公众号(光伏产业通):HJT透明导电薄膜TCO技术