碳化硅陶瓷具有优异的耐磨性、耐腐蚀、耐高温、抗氧化以及低热膨胀系数等性能,是航空航天、电子信息等领域中的关键材料,特别是大型复杂碳化硅陶瓷构件,如高分辨率空间遥感卫星反射镜镜坯、大规模集成电路光刻机用激光反射镜、高防护系数飞行器陶瓷装甲、高超声速飞行器热端部件及热防护系统等的整体成形技术,对航空航天等国家安全和前沿技术发展有着重要的战略意义。然而,由于碳化硅陶瓷材料具有高温烧结变形大、缺陷敏感性强等特点,烧结后难以加工,因此大型复杂碳化硅陶瓷构件的整体成形成为世界性难题。

为此,华中科技大学材料学院史玉升教授团队提出复杂碳化硅陶瓷构件的激光粉末床熔融、粘结剂喷射/光固化复合3D打印成套技术,在湖北武汉建立研究和产业化基地,在湖北黄石设立中试基地,从碳化硅陶瓷粉末床3D打印的材料、装备、工艺、产业化和应用等环节进行了深入系统地研究,主要技术指标国际领先,解决了高性能大型复杂碳化硅陶瓷复合材料构件的整体成形难题。基于此,2019年教育部批准成立“增材制造陶瓷材料教育部工程研究中心”,相关研究成果获第二十三届中国专利优秀奖、第一届湖北专利金奖、2021年日内瓦国际发明展金奖等,具体进展如下:

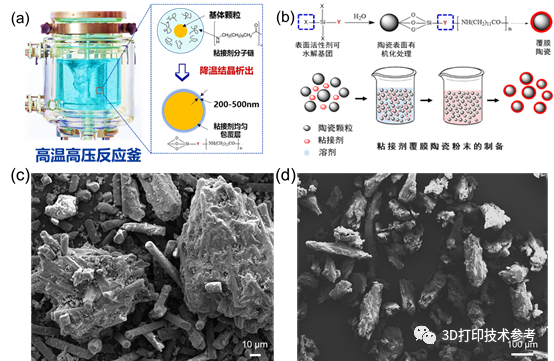

在材料方面:发明了高增材适应性粉体制备方法(图1),实现了粘结剂均匀包覆粒料、纤维粉体的制备【中国发明专利ZL 200710051863.1,中国发明专利ZL 200810048011.1,中国发明专利ZL 202111044831.5】;提出了高效机械混合碳化硅颗粒、碳纤维、粘结剂复合粉体的制备方法,有效改善粉末床成形预制体的力学性能【J. Eur. Ceram. Soc. 40(2020): 5186-5195】;建立复合材料堆积体对激光能量吸收的物理模型,为激光粉末床熔融3D打印复合材料粉末设计及成形预制体质量调控提供理论支持。

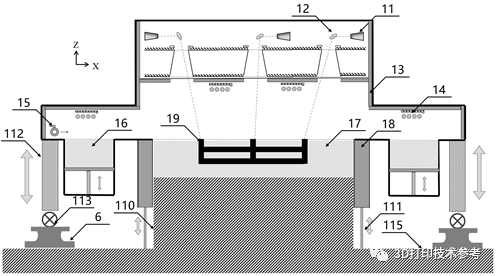

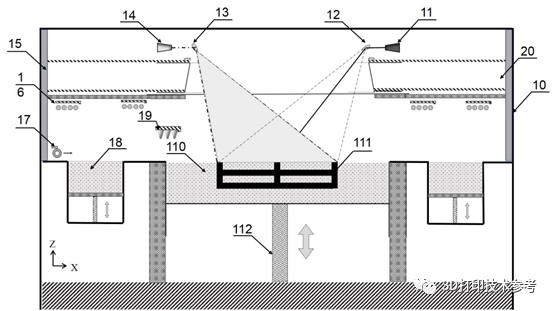

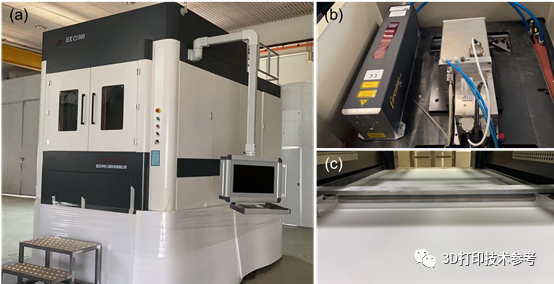

在装备方面:研制出大台面复杂陶瓷构件粉末床3D打印方法与装备(图2),目前本团队商业化的陶瓷激光粉末床熔融3D打印装备最大成形尺寸达1700 mm×1700 mm×600 mm。该装备具有多激光、多振镜的扫描系统,配备海量数据处理软件,解决了多激光振镜协同工作、海量数据处理、形坯原位成形、清粉、后固化处理等难题,实现大型复杂陶瓷构件一体化成形【中国发明专利ZL201910447966.2,美国发明专利US11305456,欧洲发明专利EP3744506,日本发明专利JP6896817,俄罗斯发明专利RU2745247C1】。在激光粉末床熔融3D打印装备的基础上,研制出一种高强度大型复杂陶瓷素坯及其粘结剂喷射/光固化复合成形方法与装备(图3),解决3D打印陶瓷素坯强度低、效率低、成形尺寸小等问题,实现高强度大型复杂陶瓷素坯的高效3D打印成形【中国发明专利CN202210982246.8】。

图2 大型复杂陶瓷构件激光粉末床熔融3D打印装备原理图 :11-激光器,12-振镜,13-保温层,14-加热装置,15-铺粉刮板,16-铺粉缸,17-成形缸,18-成形缸缸壁,19-成形形坯,110-成形台面,111-成形缸缸壁升降装置,112-SLS设备升降装置,113-导轨轮,6-导轨,115-地面

图3 大型复杂陶瓷粘结剂喷射/光固化复合成形装备原理图:10-壳体,11-紫外光激光器,12-紫外光振镜/反射镜,13红外光反射镜,14-红外光激光器,15-保温层,16-粉床预热单元,17-铺粉辊,18-送粉缸,19-集成喷嘴,20-隔离单元,110-成形缸,112-成形缸升降机构

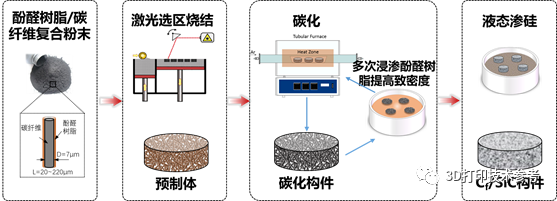

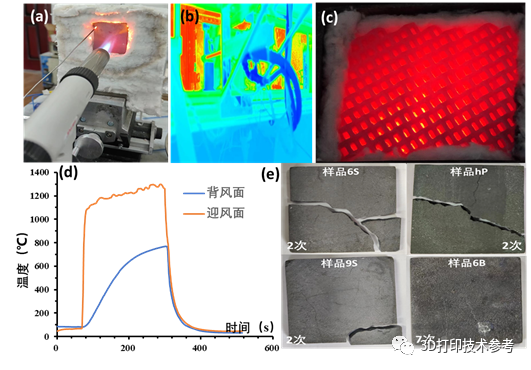

在成形工艺方面:发明碳纤维/碳化硅复合材料构件的激光粉末床熔融整体3D打印方法(图4)【中国发明专利ZL201710238622.1,美国发明专利US 11021402,欧洲发明专利RU 2728429,日本发明专利JP 6859441】,建立工艺参数、预制体微观结构和复合材料构件性能之间的耦合关系,揭示预制体在反应烧结后的结构演变规律和相界面成形机制【J. Alloys Compd. 792 (2019) 1045-1053】,阐明碳纤维对碳化硅复合材料的强韧化机理【J. Eur. Ceram. Soc. 38 (2018) 4604-4613】;建立碳前驱体悬浮液浸渍预制体强化方法,研究酚醛树及添加纳米炭黑对碳化硅性能的影响规律,从动力学角度阐明了预制体浸渗碳源的物化特性与最终碳化硅陶瓷复合材料微观组织的关系【Ceram. Int. 46 (2020) 12102–12110.; Ceram. Int. (2022)】。整体成形出碳化硅陶瓷复合材料构件(图5),相对密度>99%,抗弯强度>250 MPa。

图4 碳纤维/碳化硅复合材料构件的激光粉末床熔融整体3D打印方法

图5 粉末床熔融整体成形碳化硅复合材料构件

在产业化方面:史玉升教授团队技术孵化的武汉华科三维科技有限公司,是华中地区资历雄厚的专业3D打印装备、工艺及材料的产业化平台,注册资本6000万元人民币,除了从事高分子和金属3D打印装备与工艺外,还开展陶瓷3D打印装备及工艺的研发,形成了工作台面250mm×250mm、1000mm×1000mm(图6)、1700mm×1700mm等系列碳化硅陶瓷3D打印成套装备,并实现商品化。成套装备及其工艺成功应用于中国航发北京航空材料研究院、哈尔滨东安动力、宁波伏尔肯、成都光电技术研究所、清华大学、西北工业大学等科研院所和公司等,用于复杂陶瓷构件的整体成形。

图6 武汉华科三维科技有限公司生产的激光粉末床熔融装备-HK C1000,(a)1 m装备整体图;(b)激光振镜扫描系统;(c)双向铺粉系统

在飞行器热端构件应用方面:采用3D打印制备了耐高温烧蚀和抗热冲击的SiC复合材料,通过在材料内引入一维陶瓷纤维,结合特殊孔道设计,实现结构减重的同时保持良好的耐烧蚀性能(1650℃×1h空气气氛条件下质量损失率≤0.05g/m2∙s)和抗热冲击性性能:其室温1300℃升温和1300℃10℃骤冷循环次数相较常规3D打印SiC材料提升超过300%,基于该工艺制备的小型3D打印SiC复合材料构件已通过初步考核试验(图7)。

图7 3D打印SiC构件抗热冲击性能测试和构件结构示意图:(a)抗热冲击测试(升温);(b)抗热冲击测试(降温);(c)高温多孔SiC构件;(d)热冲击测试温度曲线;(e)不同3D打印SiC样件1300℃~室温急冷急热循环后的宏观形貌

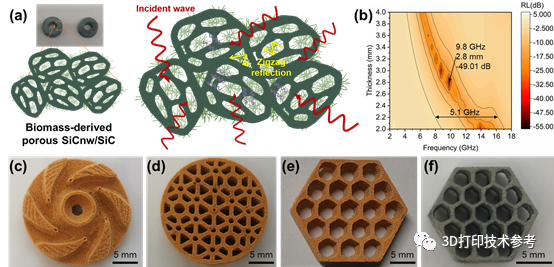

在碳化硅吸波器件应用方面:采用激光粉末床熔融结合碳热还原制备了一种新型的木材生物质废料衍生的多孔碳化硅纳米线/碳化硅复合材料吸波器(图8),用于结构-功能一体化电磁波吸收。建立了碳热还原温度对3D打印生物质碳材料反应生成多孔碳化硅的影响机制,阐明多孔碳化硅复合材料异质界面、孔结构与电磁波吸收之间的内在联系。最终得到的多孔碳化硅复合材料构件的最小反射损耗为-49.01 dB,有效吸收带宽为5.1 GHz,在空气中的热失重率仅为0.6%,在恶劣环境下具有广泛的应用前景。【Virtual Phys. Prototy. 17 (2022) 718-733】

图8 激光粉末床熔融制造的多孔碳化硅复合材料吸波器:(a)吸波机理和(b)吸波效能;(c~e)生物质复杂构件坯体;(f)多孔碳化硅复合材料蜂窝结构吸波器

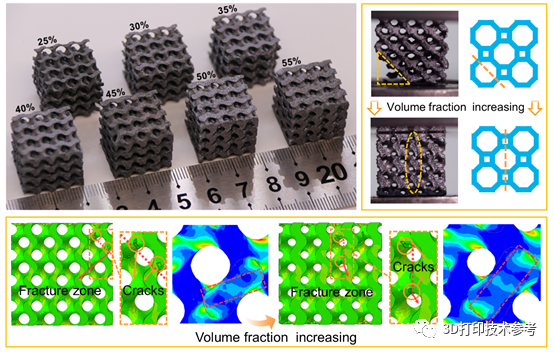

在碳化硅极小曲面点阵结构应用方面:通过激光粉末床熔融技术结合液相渗硅反应烧结工艺成形出碳化硅极小曲面点阵结构,对碳化硅点阵结构的制造、力学性能等进行了系统研究(图9)。该碳化硅点阵结构具有较高的制造精度和较低的收缩率(小于6%),建立的有限元模拟模型可以准确地验证和预测碳化硅极小曲面点阵结构的力学和断裂行为(大多数偏差小于20%)。此外,采用理论模型与有限元模拟结合的方式阐明了体积分数对碳化硅极小曲面点阵结构压缩断裂带的影响机制,为优化碳化硅极小曲面点阵结构的设计和3D打印提供了重要理论指导。【Addit. Manuf. 56 (2022) 102910】

图9 激光粉末床熔融制造的碳化硅极小曲面点阵结构、力学性能实验分析及相关有限元模拟验证

在碳化硅模具应用方面:由于碳化硅具有高强度、高硬度、高导热等特性,是最佳的模具材料,但存在难加工等问题。为此,通过材料和工艺联合研究,充分利用碳化硅材料的优势,哈尔滨某光电科技有限公司用武汉华科三维生产的3D打印打印装备成形出满足玻璃镜片要求的碳化硅模具。

来源:3D打印技术参考,作者:史玉升教授团队

原文始发于微信公众号(陶瓷科技视野):华科史玉升教授团队复杂碳化硅陶瓷构件3D打印成套技术